Le matériel employé pour Aurora (suite)

Echangeurs de chaleur inter-étages (HX)

Voici une autre partie importante car c’est celle qui conditionne la manière dont la chaleur va être transférée d’un étage à un autre, du processeur jusqu’au condenseur primaire ventilé. C’est aussi grâce à ces HX qu’on sera en mesure, ou non, de liquéfier un gaz à très basse température d’ébullition pour peu que le dimensionnement soit suffisamment correct pour tenir la charge imposée. Trop petits, on risque de ne pas utiliser au mieux tout le fluide réfrigérant et la liquéfaction du deuxième fluide ne se fera pas de manière optimale. Trop longs, ça prend de la place et ça engendre des pertes de charge inutiles pour le compresseur.

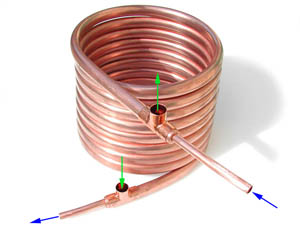

Ici, on réalise des HX dits « à contre-courant », c’est à dire que les 2 fluides vont circuler en sens inverse dans les tuyaux. Pour faire quelque chose de régulier et de propre, une enrouleuse est fabriquée pour faciliter le tournage des HX. Il ne faut pas oublier que ces échangeurs sont constitués de 2 tuyaux en cuivre recuit emboîtés l’un dans l’autre et que ça demande une certaine force pour tordre les 2 simultanément, surtout avec un diamètre extérieur de 14 mm ! Il faut en fabriquer 3 identiques pour les mettre un à cheval entre 2 étages à chaque fois :

Ils ont chacun une longueur de 5 m, le tout enroulé en spirale jointive autour d’un tube de 16 cm de diamètre pour une question d’encombrement. Le gros tube est du cuivre 12/14 mm et le petit qu’on insère dedans est du cuivre 6/8 mm. Il subsiste donc une section en forme de couronne de 2 mm d’épaisseur entre les 2 tuyaux une fois emboîtés. C’est dans ce volume intermédiaire que le liquide froid va circuler pour faire condenser les vapeurs d’un autre gaz qui circulent dans le petit tube central en sens inverse. A chaque extrémité, se trouve un T en cuivre et des douilles usinées qui permettent de séparer les 2 conduits sans qu’ils n’interférent à aucun moment :

Ce genre d’échangeur peut se révéler très utile pour un waterchiller par exemple. Il suffit de faire circuler le fluide réfrigérant (R404, R507, etc.) dans le petit tube central et le fluide à refroidir (eau, LDR) sur le tour. On peut alors se passer de réservoir contenant l’évaporateur car le HX fait les 2 choses en même temps. Il suffit de le faire suffisamment long pour être efficace (quelques mètres). Au final, c’est bien plus simple à isoler, ça provoque moins de pertes avec l’extérieur et ça prend normalement beaucoup moins de place qu’un réservoir.

Evaporateurs CPU et GPU

Voici la spécificité d’Aurora pour le fun : l’évaporateur CPU transparent. Le premier de ce type sur un système frigorifique personnel à notre connaissance. Et pour cause, c’est plutôt risqué de faire ce genre de choses… Les évaporateurs classiques sont entièrement métalliques et brasés pour résister à la pression et être étanches. Ici, on voulait quelque chose de différent pour donner une touche vraiment personnelle à ce projet et c’est pourquoi l’évaporateur sera en partie en résine plastique transparente pour tout voir !

Pour résister à la haute pression à l’arrêt du système, on emploie un cylindre de polycarbonate (presque indestructible) percé de telle manière à laisser une paroi extrêmement épaisse pour résister aux forces de pression. Le problème majeur et évident, c’est comment faire pour assurer une étanchéité sans aucune brasure à des températures si basses et à des pressions élevées à l’arrêt ? Ce n’est pas une partie de plaisir et l’on n’a pas trop le choix finalement. On emploie des joints toriques destinés aux basses températures (-100 °C) pour faire les liaisons entre les différentes parties de l’évaporateur (1 ou 2 joints à chaque extrémité). L’ensemble est comprimé par 6 vis passant à travers tout pour écraser les joints aussi fortement et régulièrement que possible. On pourrait compléter ces joints en scellant le tout avec de l’Araldite, ou autre, pour réduire encore plus le risque de fuite et combler l’espace entre les pièces. Néanmoins, ça ne s’est pas révélé utile ici car il ne présente pas de fuites apparentes.

Pour résister à la haute pression à l’arrêt du système, on emploie un cylindre de polycarbonate (presque indestructible) percé de telle manière à laisser une paroi extrêmement épaisse pour résister aux forces de pression. Le problème majeur et évident, c’est comment faire pour assurer une étanchéité sans aucune brasure à des températures si basses et à des pressions élevées à l’arrêt ? Ce n’est pas une partie de plaisir et l’on n’a pas trop le choix finalement. On emploie des joints toriques destinés aux basses températures (-100 °C) pour faire les liaisons entre les différentes parties de l’évaporateur (1 ou 2 joints à chaque extrémité). L’ensemble est comprimé par 6 vis passant à travers tout pour écraser les joints aussi fortement et régulièrement que possible. On pourrait compléter ces joints en scellant le tout avec de l’Araldite, ou autre, pour réduire encore plus le risque de fuite et combler l’espace entre les pièces. Néanmoins, ça ne s’est pas révélé utile ici car il ne présente pas de fuites apparentes.

Ci-dessous, on a des détails supplémentaires avec une base un peu trouée pour offrir plus de surface au fluide lors de l’ébullition (sites de nucléation). Le système étant uniquement destiné à une utilisation horizontale, l’évaporateur n’a pas besoin d’un design spécial pour retenir le fluide au centre et en contact avec la base, la gravité s’en charge pour nous. Le fluide liquide arrive par un tube capillaire, de diamètre 2/0.8 mm, que l’on enfonce dans le petit trou excentré au centre pour le faire arriver à 1 cm de la base environ (ça fera une sorte de petit impact de jet). Le retour des vapeurs se fait par le gros trou central dans une grosse conduite qui retourne au compresseur.

Le système de fixation pour le socket provient d’un ventirad commercial démonté. On peut alors utiliser n’importe quel socket avec les différentes plaques interchangeables et la fixation est très propre :

Au final, l’évaporateur a été éprouvé à près de 20 bars sans montrer de fuites apparentes ni de faiblesse structurelle. Si jamais il y a des fuites, ce n’est pas grave, dans le cadre d’Aurora uniquement, puisque le gaz de dernier étage serait, a priori, soit de l’air soit de l’azote, donc sans risque pour l’utilisateur ou l’environnement. On ne fait pas ce genre de choses si l’on emploie du propane, de l’éthylène ou tout autre gaz polluant, inflammable et potentiellement explosif !

Ne pas refaire ce genre d’évaporateur. La tenue mécanique dans le temps est assurément réduite (cycle chaud-froid) et le risque de fuite est grand ! S’il explose sous la pression, il occasionnera des dégâts et des blessures. Aurora n’est pas prévue pour tourner 24/24 et les designs ont surtout été pensés dans un but pédagogique pour montrer ce qu’on ne voit jamais. Les contraintes imposées à l’évaporateur sont élevées, attention à ne pas faire n’importe quoi ! Nous ne pourrons être tenus pour responsables s’il arrive des malheurs.

On souhaite aussi être le plus complet possible pour refroidir jusqu’à 2 cartes graphiques montées en SLI, si besoin est. Pour cela, 2 mini évaporateurs sont usinés très simplement dans un bloc de cuivre de 30x30x14 mm avec 2 trous. L’un sert pour l’arrivée du fluide grâce à un morceau de capillaire et l’autre sert pour le retour des vapeurs vers le compresseur avec un tube de forte section.

On souhaite aussi être le plus complet possible pour refroidir jusqu’à 2 cartes graphiques montées en SLI, si besoin est. Pour cela, 2 mini évaporateurs sont usinés très simplement dans un bloc de cuivre de 30x30x14 mm avec 2 trous. L’un sert pour l’arrivée du fluide grâce à un morceau de capillaire et l’autre sert pour le retour des vapeurs vers le compresseur avec un tube de forte section.

Une fois dans le système, ils seront positionnés de telle manière à garder le liquide en leur sein pour éviter d’être réaspiré directement. Le design peut paraître simpliste, mais il suffit amplement. Inutile de faire des monstres quand on a un fluide à -150 °C qui circule là dedans… Ca simplifie aussi fortement le montage puisqu’en SLI, les 2 cartes sont très rapprochées l’une de l’autre et l’on dispose de peu de marge de manoeuvre pour monter des évaporateurs. On aura aussi le choix de les utiliser, ou non, dans le système. Ils pourront être isolés de la boucle de refroidissement avec une vanne en amont, sans avoir à les démonter. On privilégie ainsi le refroidissement du processeur car il n’est pas utile de gaspiller du liquide pour refroidir 2 évaporateurs flottants.

Instruments de mesure des pressions

Pour avoir accès à toutes les pressions dans chaque étage et les régler au mieux, on dispose 8 manomètres dans tout le système. Il y en a 2 par étage pour avoir la basse pression du côté évaporateur et la haute pression du côté condenseur. D’excellents manomètres de précision (classe 1) à bain d’huile, de marque Blondelle, ont été choisis. Quatre seront des hautes pressions de -1 à 30 bars et les quatre autres seront des basses pressions de -1 à 10 bars :

Le point délicat est d’éviter d’endommager les manomètres basse pression lors de l’arrêt du système car les gaz des étages inférieurs vont beaucoup se dilater et donc faire grimper fortement la pression interne au dessus de 10 bars. On prévoit donc des volumes morts (volumes d’expansion) pour limiter cette hausse en installant des bouteilles anti-coup de liquide de 1.5 L, de marque Carly, reconverties en simple volume. On en mettra une par étage à la succion du compresseur :

En fonctionnement, elles ne contiennent que très peu de vapeur puisque la pression dedans sera celle de la succion, autrement dit environ 1 bar. A l’arrêt, tout le liquide va se transformer en gaz, la pression va grimper et s’équilibrer dans tout le système. Sans ces bouteilles, le circuit aurait un faible volume puisqu’il n’y a que quelques mètres de tuyauterie. Les bouteilles offrent un plus grand volume pour que le fluide ait de la place pour se dilater, donc une pression moindre au final.

Remplissage du système

Et oui, sans gaz ça ne fonctionnera pas ! Pour tirer au vide, charger les 4 étages et ajuster les quantités de gaz simultanément sans avoir à brancher-débrancher sans cesse les dispositifs de remplissage, il nous en faut 4 pour en dédier un à chaque étage. On a donc 4 jeux complets de manifolds avec leurs flexibles de charge :