Le matériel employé pour Aurora

Compresseurs

Gros projet, gros compresseurs. Pour ne pas être limité et pour pouvoir tenir une charge importante en toutes circonstances, les compresseurs ont été dimensionnés généreusement (c’est le moins que l’on puisse dire) puisque le plus petit du groupe fait déjà plus de 1 kW (1.5 HP). Pour tenir la charge avec des gaz comme le méthane pour les étages inférieurs, il faut pouvoir déplacer un très gros volume de vapeur et obtenir un gros débit de liquide sinon le système va avoir du mal à faire face à la charge vu les capacités physiques des gaz. Certains américains, réalisant ce genre de projets, utilisent des compresseurs beaucoup moins puissants et à la moindre charge (le retrait de l’isolation par exemple), le système s’effondre et la température grimpe en flèche car la cascade est bien trop faiblarde. Plus on veut descendre en température avec une charge donnée, plus il faut apporter de puissance au système de refroidissement, c’est incontournable.

Ici, aucun problème du point de vue débit car les 3 compresseurs hermétiques supérieurs ont une cylindrée de 50 cm3, ce qui est élevé. Ca permet de développer de très grosses puissances frigorifiques (plusieurs kilowatts) car le débit de liquide atteignable est conséquent (ordre d’idée = 10 à 20 g/s). A titre de comparaison, le compresseur d’un Vapochill LS ne fait que 7.95 cm3 (Pfrigo = ~250 W à -30 °C), c’est un nain à côté… Ci-dessous, voici les compresseurs utilisés pour Aurora et rien qu’à voir le diamètre de la succion, aussi grosse qu’un pouce, on comprend vite la puissance disponible :

Plus précisément, le compresseur du dernier étage (processeur) est un rotatif RK d’une puissance de 1 kW. Les 2 étages au dessus de lui sont constitués de 2 compresseurs identiques d’une puissance électrique de 2 kW. Et enfin le compresseur du premier étage, qui va devoir encaisser une grosse puissance, provenant de tout ce qu’il y a en dessous de lui dans le système, est le plus gros avec un modèle Copeland CREQ 0225 PFJ (à 2 pistons) de 2.5 kW (puissance frigo à -20 °C = ~2.5 kW). Chaque compresseur fait 30 kg, le poids total atteint près de 300 kg et la consommation maximale devrait avoisiner les 5 à 6 kW.

Séparateurs d’huile

Pour fonctionner correctement, comme tout élément mécanique en mouvement, les compresseurs embarquent un certain volume d’huile (200-1500 ml) en leur sein pour lubrifier la mécanique (piston, bielle, etc.). Malheureusement, celle-ci ne reste pas à l’intérieur de la cloche hermétique et elle est recrachée en partie sous forme de microgouttelettes pendant le fonctionnement. Pour un système simple (monoétage), ça ne pose pas de problème car les températures atteintes ne sont pas trop basses et l’huile peut alors revenir au compresseur en faisant le tour du circuit. Il faut juste éviter de perdre l’huile ou de l’accumuler dans un endroit du circuit (condenseur mal positionné, bouteille ACL sans trou de retour, etc.) car, sans son huile, le compresseur risque de chauffer plus, de s’user plus rapidement, voire de serrer le piston et là c’est direction poubelle.

Dans un système destiné aux très basses températures, il y a une chose que l’on ne peut pas maîtriser, c’est le fait que l’huile, comme tout autre liquide, risque de geler. Dans le compresseur, elle reste liquide car il est toujours suffisamment chaud, mais si l’huile vient s’accumuler petit à petit dans un coin du circuit où règne une température de -100 °C par exemple, elle va devenir très visqueuse, voire se figer pour former un bouchon (suivant sa nature) et le système cessera de fonctionner. Il faut alors la piéger avant qu’elle ne parte dans le circuit, sinon elle risque de ne pas revenir… C’est le but des bouteilles de séparation disposées juste à la sortie des compresseurs des étages inférieurs.

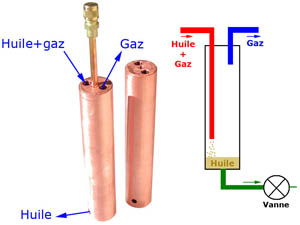

Le mélange gaz+huile arrive dans cette bouteille par le haut, et grâce à la gravité, l’huile tombe au fond alors que la vapeur peut continuer son chemin par une sortie supérieure. Il faut essayer d’y mettre une sorte de petite éponge métallique ou une petite structure destinée à retenir l’huile au fond car le souffle en sortie du compresseur est considérable et l’huile dans la bouteille est ballottée par le jet de gaz (comme lorsque l’on souffle violemment sur la surface d’un verre d’eau). Ca existe tout fait, mais ici on préfère fabriquer les 3 nous même tout en cuivre pour limiter le coût :

Le retour de l’huile est en prise directe sur l’aspiration du compresseur, mais si on ne met rien entre les 2, on court-circuite directement tout le circuit par la bouteille et ça ne marche plus ! Il faut donc mettre en place un système de vannes pour renvoyer l’huile au compresseur une fois toutes les heures par exemple. Le reste du temps, la vanne est fermée et l’huile s’accumule dans le fond de la bouteille. Pour faire simple, on utilise des vannes à tourner qu’on positionne sur les retours d’huile. Il faut juste penser à les ouvrir quelques secondes de temps en temps pour que le compresseur réaspire le petit volume d’huile contenu dans la bouteille :

Condenseur primaire

Plus le nombre d’étages augmente, plus le premier étage doit avoir un gros condenseur pour dissiper la grosse puissance qu’il va recevoir. Cette puissance sera la somme de tous les travaux de compression fournis aux fluides des étages inférieurs par les compresseurs et de tout ce qu’ils auront absorbés en chaleur (incluant les pertes). Chaque étage donne donc tout ce qu’il a accumulé à l’étage supérieur par l’intermédiaire du HX et ça chiffre vite ! Autant dire que le dernier étage, le plus éloigné du processeur, risque d’encaisser plusieurs kilowatts de chaleur, qu’il va bien falloir dissiper dans l’air de manière aussi efficace que possible. C’est pour cela que le compresseur d’un étage supérieur est normalement à chaque fois plus gros que le précédent car il faut générer beaucoup de liquide pour tenir la charge imposée, sans quoi ça s’effondrerait.

Pour faire face à ça et obtenir les meilleures conditions de condensation dès le premier étage, un très grand condenseur est utilisé (50x50x5 cm). Il est relativement fin pour éviter de trop éclater le débit d’air fourni par un gros ventilateur 230 V (diamètre 40 cm) qui sera jupé pour utiliser au mieux le flux d’air :

Ce condenseur sera monté horizontalement sous le plateau principal d’Aurora et le ventilateur refroidira à la fois le condenseur et les compresseurs situés en dessous de celui-ci. Autant dire que le bruit couplé des compresseurs et du ventilateur est infernal, mais ce n’est pas le but de faire un système silencieux…

Déshydrateurs

Ils ont pour but de capturer l’humidité résiduelle qui pourrait subsister dans le circuit après le tirage au vide afin d’éviter la formation d’acide avec l’huile. Ils servent aussi de filtre en retenant les petites particules métalliques qui pourraient se balader pour éviter de boucher l’organe de détente (capillaire ou autre). Au début du projet Aurora, des détendeurs capillaires avaient été envisagés donc 4 déshydrateurs (1 par étage) ont été commandés. Puis finalement par souci de simplicité, ils n’ont pas été installés sur les 3 étages inférieurs (à éviter) et seul l’étage supérieur en a été équipé. Leur réaction et leur efficacité aux fluides à très basses températures est inconnue. Voici les déshydrateurs utilisés, de marque Carly :

Détendeurs

L’un des éléments importants dans la recherche de la performance optimale est l’organe de détente qu’on va employer. Il permet de faire chuter la pression du fluide afin qu’il se refroidisse automatiquement du fait des lois de la thermodynamique. Au lieu d’utiliser une longueur de capillaire classique (très fin tube d’un diamètre de 0.8 mm en général), qui serait trop compliquée à calculer vu les gaz exotiques employés et les charges, on préfère utiliser des détendeurs réglables (type pointeau), appelés CPEV (valve d’expansion à pression constante). Presque introuvables en France, il faut les acheter aux Etats-Unis ou en Pologne par exemple. Celles-ci, de marque Parker, viennent des USA :

L’avantage de ces détendeurs, c’est que l’on n’a rien besoin de calculer ou d’estimer pour trouver le point de fonctionnement optimal. On peut régler ces CPEV à la volée et avoir directement la réaction du système. Avec un capillaire, on ne peut rien faire car il a une longueur fixée et c’est tout. On peut l’écraser un peu avec une pince pour augmenter sa perte de charge, mais ce n’est pas du tout pratique ni précis. S’il n’est pas à la bonne longueur, il faut vider tout le système, retirer le capillaire et en rebraser un nouveau plus court ou plus long suivant ce que l’on a observé… Ici, on n’a juste à tourner une vis pour engendrer une perte de charge plus ou moins élevée (= une perte de pression à la traversée du détendeur de 12 bars à 1 bar par exemple). Chaque étage aura donc sa CPEV, ce qui permettra d’affiner l’ensemble de la cascade précisément en fonction des charges respectives sur chaque étage, sans se préoccuper de la nature du gaz employé.