Usinage et gros oeuvre par Derf One (suite)

L’usinage de la base va faire appel à une technique particulière qu’on appelle l’électroérosion. C’est une méthode d’usinage sans contact entre l’outil et la pièce, donc sans efforts de coupe, qui consiste à enlever de la matière en utilisant des décharges électriques en guise d’outils. Le procédé est simple : un générateur de courant va envoyer des décharges électriques entre un fin fil et la pièce à découper. Ces décharges provoquent des mini étincelles, d’une portée de 0.001 mm à 1 mm, à haute température (environ 12 000 °C) qui viennent vaporiser et éclater le métal très localement tout autour du fil. C’est la succession d’innombrables étincelles, grâce à un courant pulsé à plusieurs kilohertz, qui permet la découpe de la forme que l’on désire. Le fil de coupe, enroulé sur de grosses bobines, avance régulièrement de quelques millimètres par minute, car lui aussi subit les dégradations des étincelles et il faut éviter qu’il ne casse… Le procédé se déroule sous un filet d’eau ou dans un bac avec la pièce complètement noyée. Cette eau (ou autre liquide diélectrique) aide à la formation des étincelles, tout en refroidissant la pièce et en évacuant les vapeurs et les copeaux fondus.

Avec cette technique, on peut usiner tout ce qui est conducteur d’électricité, sans aucune limite de dureté du matériau, puisqu’il n’y a jamais contact entre le fil et la pièce. C’est tout le contraire d’un fraisage par exemple où ça se complique sérieusement lorsqu’il s’agit d’usinage de matériaux ultra durs comme les superalliages ou les cermets. De plus, l’électroérosion est une technique d’usinage précise (1/100ème de mm) et les états de surface peuvent aller du rugueux en ébauche (le plus rapide) à la surface d’aspect poli miroir à faible rugosité en fonction de l’énergie des décharges. Evidemment plus l’énergie des décharges est faible plus on avance lentement et même très lentement… On peut également faire des choses en 3D avec le fil qui se ballade dans l’espace à l’aide de machines d’érosion 5 axes pour des objets complexes.

De même on détaille les opérations successives de l’usinage des bases dans le tableau ci-dessous (photos cliquables) :

| Commentaires |

Opérations et résultats |

| Fraisage simple du parallélépipède en diagonale qui servira à la fabrication des ailettes |

|

| Placement de la base dans l’énorme bac de la machine d’érosion, qui sera entièrement noyée, puis prise de référence pour positionner le fil d’un diamètre de 0.3 mm et commencer l’érosion |

|

| Début d’étincelage sous un jet d’eau puis à sec pour pouvoir voir la lumière brillante jaillir des étincelles. Le reste se fera sous l’eau sinon le découpage sera de mauvaise qualité |

|

| Découpage du premier canal effectué, puis de la totalité des ailettes. |

|

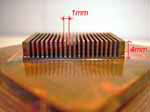

| Résultat obtenu et comparaison de taille pour apprécier la finesse des ailettes en 0.5 mm |

|

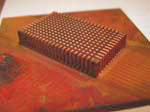

| Comparaison en taille et en volume avec le TripleS vendu par Derf One. Gains de matière, de poids, d’usinage et de place nettement visibles tout en assurant de meilleures performances |

|

Pour accélérer l’usinage des ailettes et commencer à faire les bases destinées aux variantes, Derf One a décidé de tout faire en une seule fois, car le temps commençait à manquer. On ne peut pas non plus monopoliser la machine qui sert à la production de l’entreprise… Comme précédemment toutes les étapes de fabrication des nouvelles bases sont listées ci-dessous.

| Commentaires |

Opérations et résultats |

| Changement de méthode et découpage en 1 seule passe de 5 bases puis découpe des contours carrés toujours à l’érosion dans une 2ème phase. On voit bien la trace laissée par le fil qui a raclé toute la surface (ligne foncée) |

|

| La plaque de cuivre a été usinée de façon à laisser une marche centrale tout du long dans laquelle le fil est venu découper les ailettes. Un bout de cette marche est visible sur la photo de droite juste avant l’engagement du fil |

|

| 2 bases sont recoupées à 90° pour éliminer la matière superflue qui fera apparaître les picots verticaux pour les variantes |

|

| Résultat obtenu en comparaison d’objets usuels pour voir la finesse. Le moindre choc sur ces picots se révélera être une catastrophe. Les photos ne rendent pas bien les dimensions mais c’est vraiment petit |

|

Pour arriver à ce résultat, la machine d’érosion a tournée seule une nuit entière pour découper toute la longueur, à une vitesse d’avance record de 2 mm/min. La longueur développée du profil entier à éroder étant d’environ 1.3 m cela nous donne environ 10 heures d’érosion, sans compter les petits soucis qu’il y a eu du fait de l’âge de la machine… L’utilisation de l’électroérosion est très bien adaptée à la mise en place de telles géométries malgré le fait que la méthode soit lente. Néanmoins, les machines d’érosion récentes iront un peu plus vite et réduirons d’autant le coût de la découpe. Un usinage par fraise scie de très faible épaisseur peut également convenir, mais il va falloir faire des essais dans du cuivre avant car cette méthode génère des efforts de coupe qui pourraient arracher les ailettes si celles-ci sont trop hautes.