Description des projets d’usinage

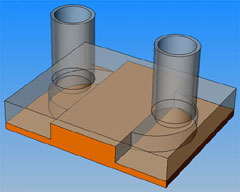

Une lecture préalable de l’article sur les microstructures peut être intéressante pour comprendre certains termes de cet article et les enjeux de ce qui va suivre. La première géométrie envisagée pour le waterblock reprenait un peu le design de l’Atotech MC1, mais non pas en empilant des feuilles de cuivre avec des canaux les unes sur les autres, mais en usinant le tout dans du cuivre massif. On éliminait ainsi toutes les interfaces de soudure qui existent entre chacune des plaques, réduisant ainsi la résistance thermique globale du waterblock. Il aurait ressemblé au bloc présenté ci-dessous avec une structure en quinconce pour optimiser la surface mouillée dans le volume alloué juste au dessus du processeur. Suivant les versions, il y avait entre 200 et 400 trous d’un diamètre de 0.5 mm ou moins à percer sur une longueur de 20 mm environ. Cela représentait une surface mouillée d’environ 65 cm² juste au dessus du die, ce qui est considérable.

Pour illustrer l’intérêt de ces microcanaux en terme de surface de contact entre l’eau et le cuivre, on prends l’exemple d’une zone à percer de 20*7*20 mm comme sur l’image du dessus. En faisant un peu de géométrie, on trouve 2 conditions à satisfaire pour que les trous, suivant leur diamètre, n’interfèrent pas entre eux mutuellement. On peut ainsi calculer le nombre total de trous à percer en fonction du diamètre choisi et donc la surface mouillée qui en découle. On obtient les 2 graphes ci-dessous représentant le nombre de trous à percer et la surface mouillée associée. On constate que la surface mouillée devient de plus en plus grande rapidement au fur et à mesure que le diamètre des trous diminue. En contrepartie, la perte de charge (résistance au passage du fluide) à la traversée des canaux augmente elle aussi. Il devient alors impossible de faire passer un débit suffisant au travers du bloc avec une pompe d’aquarium traditionnelle. Un compromis est donc à trouver entre le diamètre des trous et la perte de charge désirée pour obtenir le maximum de performances.

La question logique qui se pose ensuite est « comment usiner ces mini trous ? ». Le perçage normal est écarté d’office vu le diamètre et la longueur à percer, et de surcroît dans du cuivre réputé pour ses difficultés d’usinage. J’ai donc listé les moyens susceptibles de faire ce genre de travail, à savoir : le laser de coupe femtoseconde, le jet d’eau haute pression et le micro perçage par électroérosion. J’ai ensuite contacté plusieurs entreprises pour avoir des renseignements sur la faisabilité et les tarifs. Il en ressort que :

- le laser impulsionnel ne permet pas cet usinage à cause de la profondeur.

- le jet d’eau le permettrait, mais pas dans des dimensions aussi fines et sans garanties d’état de surface. On ne peut pas traverser le cuivre au jet d’eau pure (0.1 mm de diamètre), il faut charger le jet avec de la poudre abrasive pour augmenter sa puissance de coupe et malheureusement la buse employée pour cela a un diamètre de l’ordre de 1.2 mm, donc beaucoup trop gros pour ce projet.

- le micro perçage est tout à fait réalisable (limite du procédé à 0.02 mm de diamètre). On vient enfoncer une tige dans le bloc de cuivre et on fait circuler un courant pulsé entre les 2 pour provoquer des étincelles qui vaporisent le cuivre autour de cette tige, ce qui créer le trou au fur et à mesure de la descente. L’avantage de cette méthode c’est que la précision. L’inconvénient, c’est que c’est extrêmement long car c’est de l’usinage trou par trou et il y en a pour plus de 12 H pour 1 seul bloc. Le prix s’en ressent puisqu’on m’a estimé le coût unitaire à environ 2000 € grand minimum…

Donc au final ce n’est pas possible de le réaliser de la manière que je voulais sans débourser énormément d’argent, on doit donc changer de tactique ! En discutant avec l’ami Derf One, intéressé par le projet, l’idée de l’électroérosion au fil est venue presque naturellement car elle est bien plus facile à mettre en oeuvre, nettement plus rapide en comparaison des autres procédés et surtout qu’il avait accès à ce genre de machine sur son lieu de travail. Une variante du bloc, la plus simpliste possible, a donc été créée pour éviter de passer 107 ans à usiner des prototypes car la machine d’érosion est une machine de production très utilisée par son entreprise. Les objectifs principaux que je souhaitais sont :

- le moins de matière première possible (poids réduit et coût moindre)

- le moins d’usinage possible pour aller vite (baisse du coût d’usinage)

- une taille réduite pour faciliter l’intégration

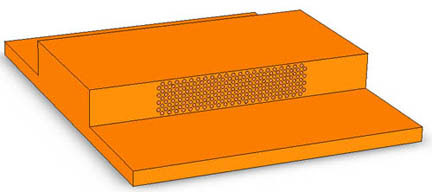

Une première version CPU a donc été conçue sur une base 50*50 mm en intégrant des mini ailettes très fines (0.5 et 0.3 mm d’épaisseur par la suite), la plus grande longueur du core étant alignée dans le sens de la largeur pour couvrir un maximum d’ailettes. La surface mouillée pour la version 0.5 mm vaut environ 38 cm². Les 2 rebords épais permettent de protéger les ailettes latéralement lors des manipulations, de rigidifier la base et de faciliter la mise en place du couvercle lors du montage :

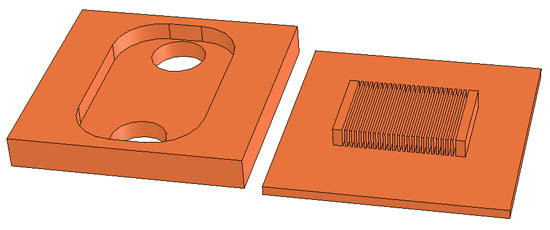

Pour aller encore plus loin, une version universelle CPU/GPU/chipset a été développée au lieu d’une version CPU seule. On évite ainsi plusieurs modèles, plusieurs programmes d’usinage et les complications qui s’en suivent. Le bloc fera 40*40*9 mm pour pouvoir s’intégrer sur n’importe quel socket, seule la fixation à appui central s’adaptera. Le bloc se compose de 2 parties en cuivre qui seront brasées entre elles pour être indémontables vu la fragilité des ailettes qui feront 0.5 mm d’épaisseur sur l’un des protos et 0.3 mm d’épaisseur sur un autre. Les canaux feront respectivement 0.5 mm et 0.3 mm également. Les ailettes sont maintenant placées en diagonale pour mettre le plus de surface utile à l’intérieur du bloc. Dans la version en 0.5 mm, la surface offerte par les ailettes juste au dessus du core est de 24 cm² et dans la version en 0.3mm de 40 cm². La base est calculée pour faire un peu moins de 2 mm, c’est par là que les performances seront les meilleures aux vues du design :