Relation géométrie-bruit généré

Avec un ventilateur axial, la majorité du bruit créé lors de la rotation est due à l’écoulement de l’air et à ses interactions avec tout ce qu’il touche. Le bruit du moteur seul existe, mais il est couvert la plupart du temps par ce bruit aérodynamique, sauf dans le cas des très basses vitesses de rotation.

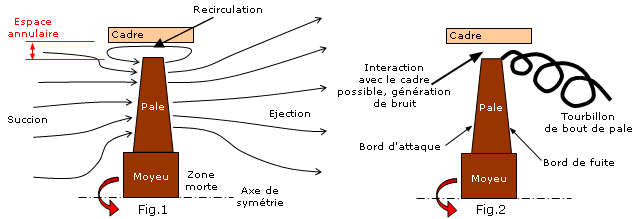

Il y a beaucoup de sources de bruit sur un ventilateur et la simulation suivante montre les endroits où il se développe en priorité :

Il existe beaucoup de formes de pales qui tentent de minimiser une ou plusieurs sources potentielles de bruit, mais ça demande du temps pour tout simuler et tester. Un ventilateur axial fera toujours du bruit lorsqu’on voudra un débit d’air un peu élevé, la forme parfaite n’existe pas. Détaillons donc quelques uns des aspects en relation avec ce que Noctua a choisi.

Espace annulaire

C’est la distance entre le bout des pales et le cadre. Il est de 4 mm pour les Noctua, c’est beaucoup, mais voulu.

Pour des applications « hautes performances », cet écart doit être le plus faible possible, sans quoi l’air qui est propulsé en bout de pale est directement réaspiré vers l’avant à travers cet espace. La cause de ce phénomène est de la différence de pression entre les 2 côtés et le mouvement de retour s’appelle la recirculation (Fig.1). Puisqu’il y a communication entre la partie succion et éjection, la pression en sortie est un peu diminuée, et donc le débit final aussi. On le sent lorsque le ventilateur est monté sur un ventirad car de l’air peut remonter par cet espace pales-cadre alors que le ventilateur souffle en sens inverse. C’est très visible sur les Noctua. Ce mouvement de retour peut évidemment générer du bruit car l’écoulement y est très torturé.

Il y a une certaine tolérance sur cet écart car le réduire fortement impose une qualité et un coût plus élevés afin de garantir que les pales ne viendront pas frotter sur le cadre. Les excellents ventilateurs Papst sont des modèles disposant d’un écart très réduit, de l’ordre du millimètre seulement, qui montre le soin apporté à la fabrication. A profil de pale identique, un faible écart permettra une meilleure pression statique en sortie, mais probablement un peu plus de bruit de souffle à haute vitesse :

En effet, cet écart va aussi avoir un impact sur les tourbillons qui se forment, notamment en bout de pale, à cause de la manière dont elle pénètre dans l’air (Figure 2). C’est exactement comme les puissants tourbillons marginaux qui se développent en bout d’aile sur un avion et qui dissipent de l’énergie inutilement (traînée). C’est pour cela qu’on y place des winglets, sorte de petits appendices verticaux, qui rendent plus difficile leur formation en empêchant la communication directe entre le dessus et le dessous de l’aile, qui sont à des pressions différentes. D’ailleurs, le fabricant Papst utilise cette méthode des winglets sur certains ventilateurs (série J) avec une réduction de 2 à 4 dB sur le bruit aérodynamique. C’est toujours ça de gagné !

Le bruit aérodynamique est produit en particulier par ces gros tourbillons qui peuvent venir frotter sur le cadre et générer un bruit de souffle. Suivant le nombre de pales, il y a aussi le fait que chacune d’entre elles suit le tourbillon de la pale précédente et interagit avec lui en provoquant du bruit. Pour en atténuer les effets, on peut mettre moins de pales ou on peut essayer de les « casser » en tourbillons plus petits avec des profils spéciaux pour le bord de fuite. Par exemple, les Comair Rotron ont des espèces de dents sur le bord de fuite en bout de pale à cet effet. Ca induit volontairement une instabilité dans l’écoulement pour en « détruire » une plus grosse, que sont les tourbillons marginaux :

Néanmoins, toute la partie éjection d’un ventilateur est susceptible de produire du bruit car l’air est turbulent en sortie et animé d’une légère rotation à cause du calage des pales. Le bruit produit est diffus et couvre une large partie du spectre audible :

Design du rotor et du stator

Le bruit le plus important est lié aux interactions et aux situations répétitives générées entre le rotor et le stator (cadre). On aura beau avoir le meilleur guidage de l’axe au monde, le ventilateur aura toujours des nuisances sonores à cause de ça.

L’un des points critiques est le fait que le moteur soit maintenu centré grâce à 3 ou 4 bras rattachés au stator. En effet, les pales ne cessent de passer devant ces obstacles relativement proches (~2 mm), ce qui génère un bruit important qu’on retrouve lors d’une analyse du bruit. On ne peut pas y faire grand chose car on est malheureusement vite limité dans nos choix. Détaillons.

L’un des points critiques est le fait que le moteur soit maintenu centré grâce à 3 ou 4 bras rattachés au stator. En effet, les pales ne cessent de passer devant ces obstacles relativement proches (~2 mm), ce qui génère un bruit important qu’on retrouve lors d’une analyse du bruit. On ne peut pas y faire grand chose car on est malheureusement vite limité dans nos choix. Détaillons.

Tout d’abord, on ne peut pas vraiment en mettre moins de 3 pour des raisons structurelles. On ne peut pas non plus trop les affiner car le moteur ne doit pas se mettre à vibrer, il faut assurer une certaine rigidité. Pour réduire le bruit, il faut les éloigner plus des pales, mais on ne peut pas le faire car le ventilateur serait nettement plus épais. C’est ce que font certains fabricants, comme Thermaltake, avec le ventirad spécial présenté à gauche, il ne dispose que de 3 bras bien plus éloignés des pales. Les ventilateurs tripales (à droite) sont généralement avantagés car il y a moins de passage devant chaque bras à vitesse égale. La fréquence plus basse qui en découle est moins audible pour l’homme, mais peut faire résonner des choses autour… Bref, on est un peu coincé.

Tout d’abord, on ne peut pas vraiment en mettre moins de 3 pour des raisons structurelles. On ne peut pas non plus trop les affiner car le moteur ne doit pas se mettre à vibrer, il faut assurer une certaine rigidité. Pour réduire le bruit, il faut les éloigner plus des pales, mais on ne peut pas le faire car le ventilateur serait nettement plus épais. C’est ce que font certains fabricants, comme Thermaltake, avec le ventirad spécial présenté à gauche, il ne dispose que de 3 bras bien plus éloignés des pales. Les ventilateurs tripales (à droite) sont généralement avantagés car il y a moins de passage devant chaque bras à vitesse égale. La fréquence plus basse qui en découle est moins audible pour l’homme, mais peut faire résonner des choses autour… Bref, on est un peu coincé.

Il y a d’ailleurs une raison qui pousse à mettre prioritairement ces bras dans la partie éjection, et donc turbulente, du ventilateur. Si on les met dans la partie aspiration, c’est un air laminaire qui circulera autour et on obtiendra un bruit monotone focalisé sur une fréquence unique dont l’intensité sera élevée (suivant la vitesse d’aspiration). Il en résulterait un souffle ou un sifflement audible relativement gênant. Par contre, dans la partie turbulente, l’écoulement étant chaotique autour des bras, cela émet un spectre de fréquences beaucoup plus étendu. Le résultat est un bruit plus diffus et plus « agréable » à l’oreille, même s’il existe toujours…

Exemple

Prenons le Noctua S12-1200 à 7 pales et à 4 bras tournant à 1200 tr/min. Le rotor fait donc 20 tr/s, soit une fréquence de rotation de 20 Hz. Sur une rotation, toutes les pales seront passées devant les 4 bras chacune à leur tour puisqu’on n’a jamais 2 pales en même temps qui le font grâce à la totale asymétrie (7 n’est pas multiple de 4). Cela nous fait donc une fréquence de passage de 20x7x4 = 560 fois par seconde, soit 560 Hz que l’on retrouvera directement dans le bruit produit. On comprend vite que si il n’y a que 3 pales et toujours 4 bras, la fréquence chutera à 20x3x4 = 240 Hz et là c’est déjà plus difficile à entendre, l’oreille y étant moins sensible. Plus on augmente le nombre de pales, plus la fréquence générée par cette partie sera élevée et potentiellement gênante (sensibilité maximale de l’oreille entre ~1 et 4 kHz). De même, plus on diminue le nombre de bras de soutien, plus on réduit la fréquence finale car il y a moins de passage devant eux. Tout est histoire de compromis…

D’ailleurs, si vous voyez un ventilateur qui dispose de 4 pales et de 4 bras par exemple, il sera normalement plus bruyant que les autres. En effet, la configuration géométrique est identique tous les 1/4 de tour puisque toutes les pales passeront au même instant devant les bras, ce qui renforce le bruit généré par le phénomène de résonance.

Un nombre premier donne toujours un rotor totalement asymétrique lorsqu’on a plus de 2 pales car il n’est multiple d’aucun nombre entier, hormis lui-même et 1. Cela permet d’éviter d’avoir des situations aérodynamiques, ou mécaniques, identiques lors du fonctionnement comme 2 pales, exactement l’une en face de l’autre, qui passeraient au même moment devant un bras par exemple. C’est fait aussi bien pour limiter les interactions avec le stator, que pour limiter le nombre de fréquences que le rotor va générer lui-même.

Exemple

Supposons un ventilateur tournant à 1200 tr/min (20 tr/s) et doté de 12 pales. Chaque fois que le rotor tourne de 30°, on se retrouve dans une situation aérodynamique identique. C’est à dire que pour un 1/2, 1/3, 1/4, 1/6 et 1/12 de tour, on a exactement la même configuration géométrique. Le bruit produit par la rotation contiendra donc du 20 Hz à cause du balourd (déséquilibre du rotor qui se reproduit à chaque tour), du 2×20=40 Hz si 2 pales opposées sont plus inclinées que les autres par exemple (la situation se répète à chaque 1/2 tour), du 3×20=60 Hz, du 4×20=80 Hz, du 6×20=120 Hz et du 12×20=240 Hz à cause des symétries. Ce mélange de fréquences, multiples entre elles et qu’on désigne par le terme harmoniques, n’est pas ordinaire et risque d’être « désagréable » à l’oreille. A la place, si l’on choisit 13 pales pour être asymétrique, il n’y aura plus que deux fréquences distinctes générées qui sont le 20 Hz et la fréquence de passage des pales à 13×20=260 Hz.

Il ne s’agit ici que des fréquences générées par le mouvement du rotor et il faut encore y ajouter les interactions avec le stator. Il suffit que celui-ci ait aussi un nombre de bras multiple du nombre de pales, par exemple 4 bras pour 12 pales, pour que le résultat sur le bruit produit soit mauvais.

Le design des pales est le premier générateur de bruit puisque c’est lui qui engendre un certain écoulement lors de la rotation. Il existe d’innombrables géométries ayant chacune des avantages et des inconvénients à ce niveau. On peut avoir des pales droites comme les Noctua ou les Papst, des pales à géométrie vers l’avant ou vers l’arrière, le tout plus ou moins incliné avec un certain vrillage, avec une certaine épaisseur, etc. Nous ne détaillerons pas car tout tend à être un cas particulier :

Et enfin, d’un point de vue montage, il faut éviter les arêtes vives en entrée ou en sortie du ventilateur car ça augmente sensiblement le niveau sonore. Le cas des grilles ajourées dans la tôle en est le parfait exemple. Il faut les enlever ! Non seulement on réduira les nuisances, mais on augmentera aussi l’efficacité de l’ensemble car ça obstrue très fortement le passage. Une fois la grille retirée, on peut même tourner moins vite tout en ayant les mêmes performances avec moins de bruit.

Certains détails sont aussi les bienvenus au niveau des bras soutenant le moteur par exemple. Certains fabricants font des efforts de moulage en arrondissant tout pour n’avoir aucune arête et limiter ainsi le bruit lorsque le flux d’air viendra taper dedans.

Analyse d’un cas réel

On enregistre le son produit par un ventilateur Yate Loon en 12 V afin de le décomposer dans le domaine fréquentiel. On va y retrouver plein d’informations relatives à la géométrie et à la vitesse de rotation. Une fois analysé, on obtient l’allure du bruit :

La fréquence principale est 202 Hz ici car c’est la fréquence de passage des pales. Sachant que l’on a 7 pales, le ventilateur tourne donc à (202/7)=28.8 tr/s, soit 1731 tr/min. On voit que bon nombre de fréquences harmoniques sont présentes de manière significative jusqu’à rang 5 avec 2×202=404 Hz, 3×202=606 Hz, 4×202=808 Hz et 5×202=1010 Hz.

Par exemple, le pic à 808 Hz est dû au bruit généré lors du passage devant les 4 bras soutenant le moteur. On a 7 pales passant chacune devant, ce qui fait 7×4=28 passages par tour, donc 28x(202/7)=808 passages par seconde, soit 808 Hz, bingo ! Le 202 Hz est potentiellement renforcé par le fait que le bras où passent les fils d’alimentation est beaucoup plus gros que les 3 autres. Il représente donc une singularité qui va modifier le son chaque fois qu’une pale passera devant, or il y a 202 passages devant ce gros bras par seconde, donc 202 Hz.

Pour les autres pics, il faut réfléchir à quoi ils peuvent correspondre en fonction du nombre de pales, de bras, etc. Chaque pic a une origine bien définie, liée directement à la géométrie et à la mécanique. C’est donc potentiellement révélateur d’un problème si jamais on détecte des pics anormaux (détection d’un balourd, d’un roulement défectueux, etc.).