Techniques de guidage de l’axe

Il y a deux grandes familles majoritairement présentes dans les ventilateurs que nous utilisons : les paliers lisses et les roulements à billes. Il existe bien sûr des variations, avec par exemple 1 roulement + 1 palier, mais c’est assez peu répandu et sans réel intérêt. On introduira aussi une méthode potentiellement intéressante développée par Sunon pour faire un parallèle avec la méthode Noctua.

Guidage par palier lisse huilé

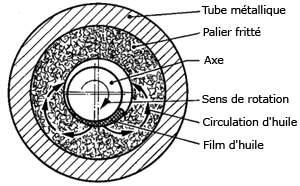

Ci-dessous, on présente le schéma classique d’un ventilateur à palier lisse. C’est la technologie la plus répandue car elle demande très peu de pièces, elle est peu coûteuse, elle est facilement industrialisable et elle est assez fiable. Le maintien du rotor (la partie qui tourne) est réalisé par le guidage de son axe en acier dans un cylindre en matériaux frittés et saturés d’huile. C’est typiquement de la poudre de bronze qui est compactée et chauffée sous atmosphère contrôlée pour former le palier cylindrique par agglomérat. Cela permet de garder une certaine porosité où l’huile va pouvoir se loger (aspect d’un gruyère microscopique, voir ci-contre).

Ci-dessous, on présente le schéma classique d’un ventilateur à palier lisse. C’est la technologie la plus répandue car elle demande très peu de pièces, elle est peu coûteuse, elle est facilement industrialisable et elle est assez fiable. Le maintien du rotor (la partie qui tourne) est réalisé par le guidage de son axe en acier dans un cylindre en matériaux frittés et saturés d’huile. C’est typiquement de la poudre de bronze qui est compactée et chauffée sous atmosphère contrôlée pour former le palier cylindrique par agglomérat. Cela permet de garder une certaine porosité où l’huile va pouvoir se loger (aspect d’un gruyère microscopique, voir ci-contre).

Le jeu de fonctionnement entre l’axe et le palier est extrêmement réduit. Il est de quelques centièmes de millimètres tout au plus pour avoir un excellent alignement. Ce jeu n’est pas nul sinon ça ne tournerait pas, mais, idéalement, il faut être à la limite sans que cela ne coûte une fortune pour tenir des tolérances de fabrication très serrées.

Une petite quantité d’huile se trouve alors aussi dans l’espace entre l’axe et le palier afin d’éviter un contact dur métal-métal durant le fonctionnement. C’est grâce à un film d’huile très fin (ordre de grandeur : 0.00001 mm), qui va se former juste après le démarrage, qu’on évite une usure rapide des matériaux. Néanmoins, il peut y avoir contact dur entre les deux surfaces de manière aléatoire. L’huile sert juste à diminuer le coefficient de frottement et à empêcher le contact direct, mais elle ne se trouve pas forcément partout suivant les conditions extérieures (chocs, vibrations, rugosité du palier, balourd du rotor, etc.) :

On démonte un ventilateur Globefan de 80 mm pour voir à quoi ça ressemble en réalité. En retirant l’étiquette et en démontant l’arrière du ventilateur, on peut enlever le circlips, logé dans la gorge faite en bout d’axe, et ainsi libérer l’axe :

Au besoin, on peut rajouter de l’huile par l’arrière, mais si le ventilateur commence à faire beaucoup de bruit, c’est probablement que le palier est déjà trop usé. Il est alors bon pour la poubelle… Le talon d’Achille des paliers lisses, autre que l’usure normale, c’est leur assèchement au cours du temps car l’huile n’est pas prisonnière, elle peut circuler librement. Pendant le fonctionnement, le palier monte un peu en température, l’huile se vaporise et il y a donc une perte au cours du temps.

Plus le ventilateur travaille dans une ambiance chaude, plus sa durée de vie se réduit car l’huile s’échappe de plus en plus. L’ordre d’idée sur la durée de vie est de 50 000 h à 40 °C (~5.7 ans) et 30 000 h à 60 °C (~3.4 ans). La poussière est aussi un facteur qu’il faut éviter car au contact de l’huile, elle risque de l’épaissir et de bloquer de plus en plus l’axe. Plus le système de guidage subit de contraintes et/ou de frottements, plus la probabilité d’avoir un défaut de fonctionnement augmente.

Ouvrons une petite parenthèse sur une variante. Certains fabricants, et notamment Papst, ont développé des paliers lisses qui surclassent les autres car leurs faiblesses sont en partie atténuées. Papst utilise toujours du frittage avec une poudre compactée, mais permettant d’avoir une porosité de 15 à 30 % pour le palier. Par un procédé utilisant la technique du vide, le palier va se gorger d’huile dans tout son volume grâce aux pores qu’il contient et ainsi avoir une grosse quantité pour toute sa vie :

A l’arrêt, la capillarité fait en sorte que le contact axe-palier ne soit jamais sec contrairement à un palier classique. Au moment même du démarrage, on évite ainsi d’user le palier. Durant le fonctionnement, les différences de pression à la surface du palier, créées par la rotation de l’axe, vont faire en sorte que l’huile circule correctement et que le film d’huile soit toujours alimenté. La technique employée est donc visiblement un peu meilleure et c’est ce qui fait que les ventilateurs Papst sont reconnus.

D’autres fabricants, comme Evercool, tentent de retenir l’huile prisonnière afin d’éviter tout contact avec l’extérieur et de pouvoir en mettre plus dans la cavité arrière du ventilateur afin d’augmenter la durée de vie (palier EL, Ever Lubricate).

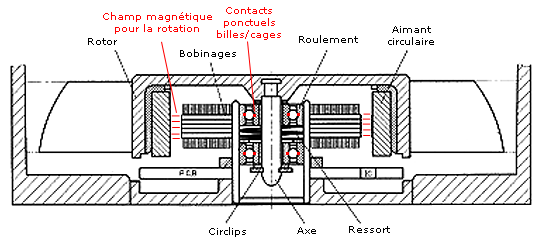

Guidage par roulements à billes

Cette autre technique est fréquemment employée sur les ventilateurs haut de gamme ou demandant une durée de vie élevée quand ils sont utilisés dans des environnements hostiles (chaleur, poussière). Ici, ce sont les billes et les chemins de roulement qui vont s’user à force de rouler l’un sur l’autre, en fonction de la lubrification intégrée aux roulements étanches. Dans certains cas, on peut avoir recours à des billes en céramique, plus dure que l’acier trempé ou cémenté, qui permettent d’allonger encore plus la durée de vie, mais le coût n’est pas le même… Voici une implémentation classique :

Si leur durée de vie est effectivement plus longue que celle d’un palier lisse classique, certains modèles font un peu plus de bruit lorsqu’on est à faible vitesse de rotation. A haute vitesse de rotation, le bruit moteur sera largement couvert par le bruit aérodynamique et la différence s’estompe. Actuellement, on est capable d’avoir un niveau de bruit équivalent entre les deux technologies avec une bonne qualité de roulements, même à faible vitesse de rotation. La qualité se paye…

Pour voir tout ça en réalité, on démonte un Noiseblocker SX2 Pro à double roulements à billes :

Le ressort est là pour précharger le montage car un ventilateur à roulements peut être monté dans toutes les directions sans crainte pour sa durée de vie, contrairement à un palier lisse. Les principaux défauts sont la fragilité des roulements car ils sont réellement petits et leur sensibilité plus accrue aux chocs que les paliers lisses. Et enfin, au niveau fabrication, ce montage est plus coûteux qu’un palier tout simple, mais il est plus endurant.