Aspects plus techniques

La fameuse « bowed base »

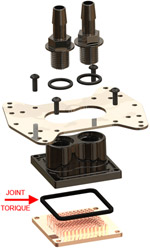

Littéralement, la « base courbée » en français. Ce n’est pas un défaut de fabrication, c’est voulu et entièrement à la discrétion de l’utilisateur. En effet, Swiftech propose un joint torique supplémentaire plus gros pour les GT sortis après le 15/01/2007 (il faut le demander sinon, c’est gratuit) pour que l’utilisateur puisse le remplacer et adapter son waterblock suivant la géométrie de son IHS.

Littéralement, la « base courbée » en français. Ce n’est pas un défaut de fabrication, c’est voulu et entièrement à la discrétion de l’utilisateur. En effet, Swiftech propose un joint torique supplémentaire plus gros pour les GT sortis après le 15/01/2007 (il faut le demander sinon, c’est gratuit) pour que l’utilisateur puisse le remplacer et adapter son waterblock suivant la géométrie de son IHS.

Il est malheureusement très courant que les IHS chez Intel ou AMD ne soient pas plats, mais concaves, convexes ou même complètement déformés. C’est en partie une conséquence du process lors de la pose et du scellement à chaud de l’IHS qui génère l’apparition d’un stress mécanique et on ne peut pas y faire grand-chose (l’IHS en cuivre nickelé n’a pas une rigidité infinie). Ce défaut de surface pose bien évidemment de nombreux problèmes pour obtenir un contact optimal avec l’élément refroidisseur. Les dies nus sont d’ailleurs nettement moins problématiques concernant cet aspect…

On va donc jouer ici avec les déformations pour tenter de contrer les aspects négatifs apportés par l’IHS. Le domaine n’est pas si simple, car ces déformations sont directement dépendantes de la géométrie du waterblock, de l’épaisseur de la base, des conditions de son serrage et elles se produisent à plusieurs endroits simultanément. Il faudrait une petite étude avec un logiciel de RdM pour simuler tout ça, car bien souvent le bon sens fait fausse route. On donnera donc uniquement quelques pistes de réflexion à défaut d’être exhaustif. Il serait trop long de tout détailler vu la multiplicité des cas de figure possibles et ce n’est pas le but de ce dossier.

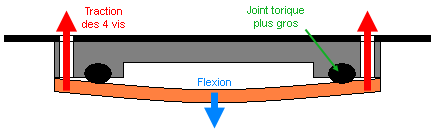

Si l’on ne souhaite pas aplanir/polir son IHS pour ne pas perdre la garantie sur le CPU, alors l’astuce de la bowed base peut éventuellement se révéler utile. Pourquoi ? Tout simplement parce qu’à cause du deuxième joint plus gros, la base va prendre une légère flèche, d’à peine quelques dixièmes de millimètre, pour devenir convexe grâce à la souplesse du cuivre quand on va refermer le waterblock. Le contact avec le centre de l’IHS peut alors s’en trouver nettement amélioré.

Ce qui se passe quand on ferme le waterblock avec le gros joint

Ce qui se passe quand on ferme le waterblock avec le gros jointDétails sur la courbure réelle obtenue

Le deuxième joint a un petit diamètre de 3 mm au lieu de 2.6 mm pour celui qui est monté d’origine. Il faut être patient pour l’insérer dans la gorge du couvercle, car il y rentre difficilement et a une fâcheuse tendance à sauter ! Lors du serrage, le couvercle se tord légèrement et il subsiste une petite ouverture de chaque côté à cause de l’épaisseur du joint, mais ça reste évidemment étanche. On peut alors percevoir une légère courbure de la base en regardant les bords.

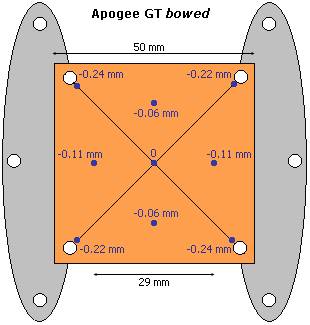

Allure bombée de la base avec le gros joint en place

Allure bombée de la base avec le gros joint en placeLa courbure n’est cependant pas tout à fait régulière. Elle est plus prononcée sur les 4 coins qu’au centre à cause de la géométrie et des différents appuis. Même si le centre est effectivement un peu convexe maintenant, la différence de hauteur que l’on obtient sur la surface d’un IHS (contact 29×29 mm pour un Intel) est en fait relativement faible (

Des mesures avec un comparateur au 1/100ème de millimètre permettent de dresser une petite cartographie des différences de niveau à plusieurs endroits. Le point central est notre référence calée à 0 et les huit autres points sont plus bas à cause de la convexité, d’où le signe négatif. Comme on ne peut pas définir un plan horizontal en tant que référence absolue vis-à-vis du waterblock, les écarts relevés sont symétrisés : on prend l’écart total d’un bout à l’autre que l’on divise par deux.

Vérification de la géométrie de la base à l’aide d’un comparateur

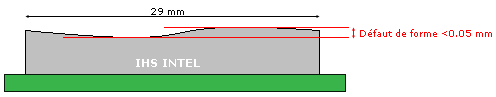

Vérification de la géométrie de la base à l’aide d’un comparateurLes contacts, que l’on verra par la suite, montreront un appui de forme plus rectangulaire que ronde, car la courbure n’est pas homogène et la base se redéformera un peu sous la pression d’appui. La courbure obtenue peut suffire à bon nombre de processeurs, car la tolérance de planéité définie par Intel sur toute la surface d’un IHS est fixée à 0.05 mm. C’est-à-dire que la différence de hauteur maximale entre deux points sur la surface de contact ne doit pas dépasser 0.05 mm. Cette surface doit donc être comprise entre 2 plans distants de 0.05 mm. Néanmoins, il y a bon nombre d’exceptions et nous le verrons…

Promesse d’Intel concernant la planéité supposée de l’IHS

Promesse d’Intel concernant la planéité supposée de l’IHSIntérêt de courber la base ?

La forme convexe peut tout simplement épouser un peu mieux la forme concave d’un IHS désigné comme tel. Les résultats peuvent alors être meilleurs, car au lieu de toucher principalement les arêtes de l’IHS (qui laissent des marques sur la base), on vient toucher le centre plus correctement en priorité et on améliore l’interface thermique à ce niveau (épaisseur moindre du joint et fort appui).

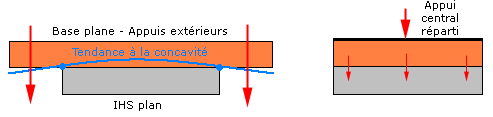

L’explication se trouve sur notre schéma, à l’échelle exagérée, avec tous les cas de figure d’un IHS plan et concave. On laissera de côté les cas avec IHS convexe et base concave, il n’est pas difficile de les imaginer.

Lors du serrage contre l’IHS, la pression d’appui n’est pas tout à fait répartie uniformément sur toute la surface, mais surtout le long du joint, car les picots ne touchent pas vraiment le haut du couvercle. La pression de serrage s’exerce donc à l’extérieur de la surface de contact, ce qui peut provoquer des déformations à cause des arêtes de l’IHS si l’on serre trop. La base aura alors une petite tendance à vouloir devenir concave.

La situation n°2 (IHS concave et base plane) est alors le pire cas de figure et c’est le plus courant malheureusement. En imaginant la petite déformation de l’IHS via la pression exercée sur les arêtes et celle de la base qui aura tendance à devenir concave, le centre de l’IHS sera le dernier endroit où le contact se fera correctement, or c’est là où c’est le plus chaud !

Pour une base convexe sur un IHS plan (cas n°4), le contact au centre est excellent et la déformation de la base avec le serrage aura tendance à la ramener dans une configuration plane. On a induit en quelque sorte une précontrainte pour pallier à une déformation potentielle et supposée. Il ne faut alors pas serrer trop peu, mais pas trop fort non plus pour déformer la base dans l’autre sens (on a de la marge…). C’est délicat, car les distances dont on parle sont extrêmement faibles, mais la moindre rupture du contact métal/métal se verra rapidement avec des températures en hausse. Il ne faut pas compter sur la pâte thermique pour combler le manque de performance, elle ne vaut rien à côté d’un contact direct.

Attention, les cas présentés sont dépendants de la nature de la fixation. Une fixation à appui central peut induire un comportement différent sur les déformations des matériaux. Il y a aussi l’influence et le fait que la base du waterblock soit plus étendue que la surface de l’IHS. Ca engendre des déformations supplémentaires en raison de la nature de la fixation, contrairement à un waterblock qui ferait 30×30 mm pour ne pas dépasser de l’IHS par exemple.

Ca ne veut absolument pas dire qu’aplanir son IHS ne signifie plus rien, car ce n’est pas vrai. Ca reste l’une des meilleures solutions si on peut le faire. Tous les témoignages concordent vers une amélioration de l’efficacité du transfert thermique quand on le fait correctement et ceci est tout à fait normal. Nous quantifierons d’ailleurs cette amélioration dans les tests qui vont suivre.

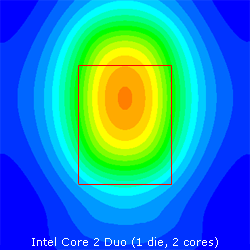

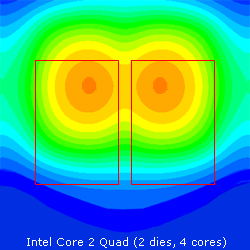

Allure de la répartition de la température

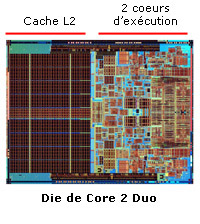

En respectant les dimensions et le fait qu’un die ne dissipe pas partout de la même manière, à cause du cache L2 par rapport aux coeurs d’exécution, une simulation rapide donne une idée de l’allure du champ de températures obtenu sur la surface supérieure d’un IHS soumis à un refroidissement homogène. Les endroits les plus chauds se trouvent directement au dessus de la zone des coeurs d’exécution occasionnant un ou deux gros points chauds majoritaires suivant le nombre de dies présents sous l’IHS.

Allures représentatives de la température sur l’IHS soumis à un refroidissement homogène

Allures représentatives de la température sur l’IHS soumis à un refroidissement homogèneLes deux dies d’un Core 2 Quad, par exemple, génèrent deux zones plus chaudes que le reste et qui sont un peu décalées du centre en toute rigueur. Il est alors assez facile d’imaginer qu’un waterblock concentrant principalement son action sur l’extrême centre peut éventuellement être légèrement handicapé par cette position décalée. Un waterblock ayant un écoulement parcourant toute la surface de l’IHS de manière plus homogène peut alors être un peu meilleur, car les points les plus chauds seront mieux pris en compte. Un waterblock du genre Swiftech Apogee ou Dtek Fuzion dispose d’une surface de picots recouvrant tout l’IHS et permettant ainsi d’avoir une capacité d’évacuation de la chaleur à peu près homogène partout.

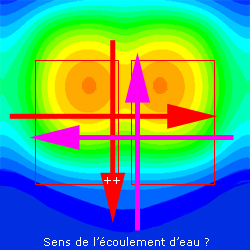

A peu près homogène, car le sens d’arrivée de l’eau et sa sortie influenceront légèrement la qualité du transfert thermique là où l’eau viendra « frapper » la base en premier. Pour l’Apogee, il y a quatre sens de montage du waterblock et l’un d’entre eux permet d’amener l’arrivée d’eau au dessus des points les plus chauds. C’est ce sens, noté ++ dans le schéma ci-dessous, qui est potentiellement le meilleur, car on attaque les 2 points chauds simultanément, contrairement à un sens à 90°. On a alors l’eau la plus fraîche qui arrive sur l’endroit le plus chaud et on bénéficie d’un léger impact de jet amenant un peu plus de turbulence localement. La différence existera, mais elle pourrait être imperceptible suivant le waterblock, la résolution de 1 °C des sondes et les facteurs d’erreurs inhérents à ce genre de montage. Pour nos tests, nous choisirons le meilleur sens pour l’écoulement d’eau.

Choix du sens de positionnement du waterblock Apogee

Choix du sens de positionnement du waterblock ApogeeLe rappel ci-dessus ne concerne pas uniquement l’Apogee, mais bon nombre de waterblocks. Dans l’absolu, on pourrait dessiner un waterblock exclusivement pour un CPU donné en prenant en compte ses particularités, mais ça deviendrait très embêtant. Les gains seraient relativement faibles et il faut être à pleine charge pour les percevoir correctement de toute façon.