Réalisation du waterblock

Le waterblock va être réalisé de la même manière qu’un waterblock de type Swiftech, c’est à dire une simple cavité creusée dans le plexi de 20 mm et fermée par la plaque de cuivre qui fera office de base pour répartir la chaleur.

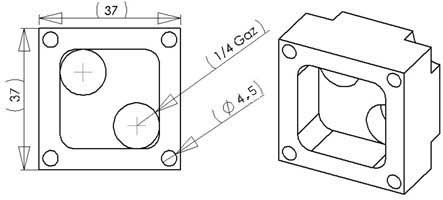

La base de cuivre est mise en forme en sciant à la forme ci dessus avec les 2 oreilles de fixation diamétralement opposées (carré de 37 mm de coté sans les 2 appendices). L’affinage est réalisé à la lime et par ponçage une fois le plexi usiné pour faire coïncider parfaitement les 2 parties. L’entraxe de 59 mm entre les 2 trous de fixation doit être standard sur les cartes mères socket A, si ce n’est pas le cas ce n’est pas dur de rectifier. Les 4 trous de fixation pour solidariser le plexi et le cuivre sont filetés en M4 dans la base en cuivre uniquement avec un taraud 2 passes.

Le parallélépipède qui sert de couvercle est scié le plus droit possible dans une chute de plexi de 20 mm d’épaisseur et ensuite rectifié avec une lime et du papier de verre pour retrouver un poli tranche à la fin (papier très fin P2000). Le trou carré est quant à lui usiné avec la fraise de sorte à créer une cavité profonde de 12 mm. La table X/Y permet d’aller relativement vite pour usiner en ligne droite. L’usinage est encore plus rapide lorsque l’on ébauche au préalable la cavité en se servant de la fraise comme d’un foret en faisant plein de trous. On vient ensuite finir les bords et le fond à la fin par des déplacements linéaires en prenant une certaine hauteur de passe d’environ 1 mm, car la puissance de la perceuse n’est pas énorme (250 W). Sur le dessus, 4 lamages sont faits avec cette même fraise pour noyer les têtes de vis (vis de 20 mm raccourcies) :

Il reste à faire les 2 trous pour les embouts cannelés en perçant à 12 mm pour tarauder en 1/4″ gaz (~13.1 mm) et les 4 trous lisses percés à 4.5 mm pour le passage des vis BTR. Le waterblock est bientôt fini, il reste à polir tout ça, à ajuster les 2 parties si nécessaire et à poser le joint de silicone entre le cuivre et le plexi. On nettoiera et dégraissera les surfaces avant de poser le silicone pour une meilleure accroche de celui-ci. Et enfin on serre bien fort les 4 vis, sans éclater le plexi tout de même, pour solidariser les 2 parties et écraser le joint de silicone. On enroule du téflon sur les filetages des embouts cannelés, en faisant attention au sens, et on les visse le plus possible (les 8 mm de hauteur sont juste suffisants). Voilà le bloc est fini et pourra bientôt passer les tests d’étanchéité après séchage complet du silicone (24 h). Voici le bloc fini en rendu réaliste :

Et voici le vrai bloc un peu sale et pas tout à fait fini :

Une fois rempli d’eau le bloc redevient tout transparent et les marques de l’usinage à l’intérieur ne se voient plus. Les bouts de vis qui dépassent légèrement en dessous sont limés pour avoir une base plane. Le bloc est de toute façon posé à 45° du chipset donc ce n’est pas un problème.

Voilà comment en quelques heures, on obtient un waterblock chipset suffisamment efficace, à 90 % en plexi et digne de remplacer le ventilateur originel. Le mien coûte moins de 1 € au total pour le cuivre, tout le reste étant de la récupération. L’écoulement n’est vraiment pas ralenti par ce waterblock et l’écoulement qui s’y produit est très turbulent du fait du débit soutenu (visualisation par injection de bulles d’air grâce à un produit qui fait une mousse très fine) donc ça laisse présager des performances toutes à fait honorables.

J’ai pu monter, grâce à ce waterblock, le FSB de ma vieille Abit KT7 de 110 à 117 Mhz (à 3.6 V) alors qu’en passif ou avec le ventilateur d’origine ça ne passait pas du tout, car mine de rien, il chauffe bien.