Notions préalables

Perte de charge : ce terme désigne une résistance de passage imposée à un fluide lors de la traversée d’un système tel qu’un waterblock, un radiateur, un tuyau ou un raccord quelconque. Elle existe à cause des frottements du fluide sur les parois, des coudes, des changements de section et de tous les obstacles divers que rencontre le fluide. Cette perte de charge (= baisse de pression) va consommer une partie de la puissance que la pompe fournit au fluide pour avancer. Il en résulte une baisse de débit, c’est de la dissipation d’énergie par frottements. Autant la limiter si on le peut, on pourra ainsi utiliser une pompe plus petite qui fera le même travail avec des avantages certains. Un waterblock à forte perte de charge (Atotech, 1A-HV) ne laissera pas passer beaucoup de débit sans avoir une grosse pression en entrée, ce que ne possèdent absolument pas les pompes couramment employées. Un waterblock à faible perte de charge (Maze4) n’occasionnera pas de baisse de débit prononcée (« cassage de débit » comme on dit sur les forums). On va simplifier la notation en prenant le sigle PDC pour la désigner par la suite.

Convection : ce terme désigne le fait qu’un échange de chaleur va se faire par mouvement et transport de matière. La chaleur sera « convoyée » d’un point à un autre par une certaine masse de fluide. Ce phénomène intervient donc dans les échanges thermiques entre un fluide et un solide ou à l’intérieur d’un fluide (brassage). On parle de convection naturelle lorsque le fluide se met lui même en mouvement grâce aux différences de densités (air chaud qui monte car moins dense). On parle de convection forcée lorsque le fluide est mis en mouvement par un élément extérieur comme une pompe ou un ventilateur. La convection est donc différente d’un transfert par conduction dans les solides où il n’y a pas mouvement de matière à proprement parler.

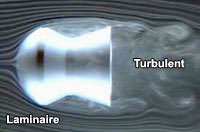

Régime laminaire/turbulent : ces termes désignent la façon dont un fluide s’écoule dans une conduite. Un écoulement laminaire signifie que son déplacement est ordonné sans agitation comme si le fluide glissait en couches parallèles ou en lames. Le régime laminaire apparaît lorsque les vitesses sont faibles en général car ça dépend du fluide et de la taille du canal. L’écoulement turbulent apparaît à partir d’une certaine vitesse plus élevée, et plus ça va vite, plus c’est turbulent. En régime turbulent, le mouvement du fluide est alors chaotique ce qui provoque l’apparition de tourbillons de toutes tailles qui brasse le fluide. Ci-contre, l’écoulement autour d’un plomb de carabine visualisé par injection de fumée en amont de l’écoulement, on visualise très bien les différentes zones et la transition du laminaire au turbulent. Lors d’un échange thermique, il est évidemment préférable d’avoir un écoulement turbulent qui va mélanger le fluide et réduire les différences de température en son sein, ce qui augmente l’efficacité du transfert à la paroi.

Régime laminaire/turbulent : ces termes désignent la façon dont un fluide s’écoule dans une conduite. Un écoulement laminaire signifie que son déplacement est ordonné sans agitation comme si le fluide glissait en couches parallèles ou en lames. Le régime laminaire apparaît lorsque les vitesses sont faibles en général car ça dépend du fluide et de la taille du canal. L’écoulement turbulent apparaît à partir d’une certaine vitesse plus élevée, et plus ça va vite, plus c’est turbulent. En régime turbulent, le mouvement du fluide est alors chaotique ce qui provoque l’apparition de tourbillons de toutes tailles qui brasse le fluide. Ci-contre, l’écoulement autour d’un plomb de carabine visualisé par injection de fumée en amont de l’écoulement, on visualise très bien les différentes zones et la transition du laminaire au turbulent. Lors d’un échange thermique, il est évidemment préférable d’avoir un écoulement turbulent qui va mélanger le fluide et réduire les différences de température en son sein, ce qui augmente l’efficacité du transfert à la paroi.

Couche limite (dynamique) : dans un écoulement, ce terme désigne la zone proche d’une paroi où la vitesse est très faible. En effet, la vitesse à la paroi est nulle à cause de la viscosité du fluide et au milieu du canal elle est maximale en général. Cette vitesse ne va pas passer de zéro à son maximum instantanément mais de manière continue en formant un profil de vitesse de la manière suivante :

C’est dans cette couche limite qu’interviennent la majorité des frottements (pdc). Le transfert thermique entre la paroi et le fluide est considéré comme étant conductif et non plus convectif car l’écoulement est laminaire (vitesse très faible) ce qui ne favorise pas l’échange. La couche limite va donc agir comme un « film isolant » sur les parois du fait de sa très mauvaise conductivité thermique de 0.6 W/m.K pour l’eau contre 400 W/m.K pour le cuivre. La turbulence, due à une plus grande vitesse d’écoulement par exemple, viendra brasser l’eau près des parois et donc réduire l’épaisseur de cette couche limite, d’où une meilleure efficacité thermique du waterblock. Attention, la couche limite existe néanmoins toujours ! Suivant si l’écoulement est turbulent ou laminaire, la couche limite aura une épaisseur différente. Plus elle est de faible épaisseur plus le transfert thermique est efficace et cela nous arrangera bien.

Unité mCE : cette unité de mesure est la forme contractée de « mètre de colonne d’eau ». Elle représente simplement une pression, puisqu’on a l’équivalence suivante : 1 bar = 10.2 mCE. C’est à dire que la pression à la base d’une colonne d’eau qui fait 10.2 m de hauteur vaut 1 bar. La hauteur de refoulement maximale (souvent appelée « colonne d’eau ») des pompes est indiquée en mCE. Par exemple, une EHEIM 1250 a une hauteur de refoulement maximale de 2 mCE soit environ 0.2 bar maximum pour un débit nul.