Utilisation des microstructures (suite)

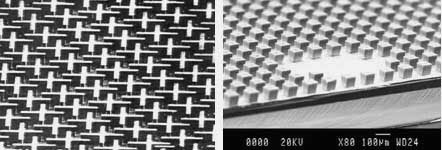

Les surfaces microstructurées suivantes vont également plutôt servir dans des échangeurs à écoulement à changement de phase. La surface accidentée est plus propice à l’apparition des bulles de vapeur, qui vont se créer dans des sites de nucléation. Une surface accidentée permet d’augmenter le transfert thermique d’un facteur 10 par rapport à une surface polie. Les bulles ne se forment pas n’importe où. Voici 2 exemples de ces structures dédiées au changement de phase :

Les techniques de fabrication classiques comme le fraisage sur centre numérique sont assez limitées puisque non adaptées à la taille et à la fragilité des structures à faire. Les efforts de coupe, même faibles lors d’un usinage grande vitesse (UGV), risquent de tout démolir. En plus, les fraises de faible diamètre sont très fragiles, la moindre erreur et adieu la fraise, déjà que leur durée de vie est courte… Il existe tout de même des machines spéciales pour les micro-usinages avec des outils et des scies diamant mais c’est très spécifique.

Pour contrer ce problème, l’une des méthodes très employée est l’usinage par électro-érosion au fil. Cette technique particulière permet de créer des profils 2D ou 3D sans contact entre la pièce et le fil de coupe, donc sans aucuns efforts d’usinages ni déformations ! On peut réaliser des canaux droits jusqu’à ~0.1 mm de largeur avec un fil de cuivre de 0.1 mm de diamètre, mais l’inconvénient majeur est sa lenteur et donc son coût élevé. En effet, la vitesse d’avance le long du profil est de l’ordre de 1 à 10 mm/min suivant le matériau et l’épaisseur. On enlève la matière en envoyant des décharges électriques entre le fil tendu et la pièce. Cela créé des étincelles qui vaporisent et éclatent le métal localement grâce aux hautes températures obtenues (+10 000 °C). C’est la succession de ces très nombreuses étincelles, grâce à un courant pulsé à plusieurs kilohertz, qui permet la découpe du profil programmé dans la machine. On peut ainsi découper tous les matériaux conducteurs d’électricité, mêmes les plus durs existants, sans aucune difficulté contrairement à l’usinage classique où ça se complique très sérieusement. Le fil enroulé sur des grosses bobines avance doucement pour se renouveler et ne pas casser car il subit aussi les dégradations de l’étincelage. Ce procédé se déroule en général sous un filet d’eau ou complètement immergé dans un bassin. L’eau garantit une qualité de découpe en aidant à la formation des étincelles tout en refroidissant la pièce et en évacuant les vapeurs et les copeaux. Voici un exemple de réalisation en électro-érosion par Derf One et moi-même en 0.5 mm et 0.3 mm :

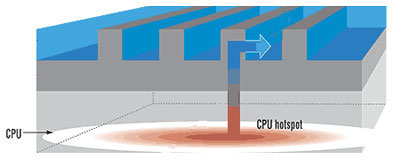

La firme Cooligy a opté pour un bloc séparé et alimenté par une pompe électrocinétique logée dans le radiateur pour éviter de prendre de la place. Celui présenté ci-dessous est pour Pentium4 avec une fixation bleue à caler dans l’attache plastique du socket. Les microcanaux se trouvent dans le tout petit carré jaune qui sera en contact avec l’IHS (Integrated Heat Spreader) du Pentium4 :

Cette miniaturisation et l’emploi de canaux très fins, de 0.05 mm à 0.15 mm de largeur, permettent d’avoir une surface plus de 20 fois supérieure à celle du core. On se rapproche aussi le plus possible (~1.5mm) des points chauds en ayant un écoulement très enclin à l’absorption de puissance :

Ce n’est pas cela qui va vraiment révolutionner le watercooling en terme de thermique, car on a trop de choses intercalées entre l’échangeur et le core. On a toujours l’IHS avec de la pâte thermique de chaque coté, donc une grosse résistance thermique au travers de tout ça qui empêche de descendre plus bas en température. Les waterblocks actuels à microcanaux ou à multi-impacts de jets sont déjà bien performants. Le gain majeur à faire ne se trouve plus trop dans les échangeurs eux-mêmes, mais dans la qualité des surfaces en contact (planéité et rugosité), ainsi que dans les pâtes thermiques. Ca ne signifie pas qu’il faille se contenter de ce qui existe actuellement, car il y a toujours moyen de faire mieux, moins cher, plus petit, etc. Il ne faut pas oublier non plus que le radiateur chargé d’évacuer la puissance dans l’air doit être efficace et si possible compact. Si l’on est capable de transférer 300 W dans le fluide caloporteur sans aucun problème, mais qu’on est incapable de les évacuer dans l’air, sans garantir une température d’eau pas trop élevée à l’équilibre, cela ne sert pas à grand-chose. On peut avoir le meilleur waterblock du monde et un radiateur pourri, le résultat final sera moyen.