Koolance recommande ses radiateurs aluminium…Posté par David D. le 07/05/2007 à 00:00 | Source : Koolance Koolance recommande ses radiateurs aluminium…Posté par David D. le 07/05/2007 à 00:00 | Source : Koolance

La semaine dernière, un petit exposé est apparu sur leur site pour tenter de montrer en quoi les radiateurs laiton/cuivre seraient mauvais par rapport à leurs radiateurs aluminium. Manque de chance, c’est truffé d’erreurs, de contrevérités et de non-dits pour favoriser leurs produits. Ce n’est pas la première fois que Koolance ose prétendre que le cuivre pose beaucoup de problèmes au bout de quelques mois (vous avez des soucis ?), mais c’est une façon de justifier leur choix pour des radiateurs aluminium peu coûteux qu’ils revendent.

Nota : A plusieurs reprises au cours de la semaine, Koolance a modifié son article et ses schémas, car certains fabricants (Hwlabs et Coolingworks) l’ont vu et n’apprécient pas du tout de voir leur marque citée dans cet article trompeur. On peut trouver la lettre ouverte de Hwlabs en réponse à Koolance sur leur site par exemple. La rédaction de cette actualité ayant été commencée le 27 avril (pas eu le temps de finir avant), les schémas et les citations seront donc les originaux. La page avait été sauvegardée préventivement, car il était certain que ça allait attirer les autres et être modifié vu les horreurs écrites. Jeudi, après avoir modifié de nouveau la page pour enlever le nom des concurrents en les remplaçant par Competitor #1 et #2, celle-ci a finalement été retirée sous la pression un peu plus tard. Heureusement, vous pouvez voir la page originale dans notre version sauvegardée (.rar, 260 Ko).

Développons un peu chacune de leurs affirmations.

« Thin strips of copper can not be welded or brazed without melting. » = « Les fines bandes de cuivre ne peuvent pas être soudées ou brasées sans fusion. »

Ca commence mal. Il y a confusion sur les méthodes d’assemblage entre deux pièces, ici les ailettes et les tubes plats, et la faisabilité ou non de ces méthodes. Faisons un petit rappel sur les deux grands moyens d’assemblage que sont le soudage et le brasage.

• Le soudage est le procédé qui consiste à assembler deux pièces en les faisant fondre localement par dépassement de leur température de fusion (>660 °C pour une pièce en aluminium par ex.). Suivant la technique de soudage envisagée, on peut utiliser ou non un métal d’apport sous forme de baguette, de même nature que les métaux à souder, pour faire un joint correct en apportant un peu de matière supplémentaire. Le résultat est une soudure. C’est ce qu’on peut faire avec un chalumeau oxyacétylénique (acétylène+oxygène), un arc électrique, un laser ou bien encore un soudage par résistance électrique. C’est l’assemblage le plus résistant que l’on puisse faire puisque les pièces ne forment plus qu’un à la fin, elles sont fusionnées entre elles en partie ou complètement. Le terme soudure est d’ailleurs mal utilisé en français et employé abusivement pour désigner une simple brasure à l’étain. Par exemple, on brase des composants électroniques sur un morceau de PCB, on ne les soude pas car il n’y a pas fusion des pattes du composant notamment. Dans le soudage, les pièces participent directement à l’élaboration du joint pour assurer la continuité de la nature des matériaux assemblés. Le terme « soldering » est un faux-ami, car le soudage se dit « welding » en anglais.

• Le brasage ne fait jamais fondre les deux pièces quoi qu’il arrive, elles ne participent pas au joint formé. On utilise donc toujours un métal d’apport (fil d’étain, baguette à l’argent ou en cuivre/phosphore par ex.) pour faire office de « colle métallique » entre les deux pièces : on dit qu’on assemble par mouillage et par capillarité. Le résultat est une brasure. Ce métal d’apport doit donc évidemment fondre en dessous de la température de fusion des pièces à assembler. On peut alors distinguer deux catégories principales de brasage : le brasage tendre et le brasage fort. Attention aux termes anglais également puisqu’on parle de « soldering » ou « soft soldering » pour désigner un brasage tendre et de « brazing » pour un brasage fort. La différence entre les deux types vient du fait que le brasage tendre se fait avec un métal d’apport qui fond en dessous de 450 °C et au-dessus de 450 °C pour le brasage fort (jusqu’à ~900 °C). Au delà de 900 °C, on parle en général de brasage haute température, plus rare. Les alliages d’apport d’une brasure forte sont fondamentalement plus résistants que ceux d’une brasure tendre, ce qui confère une solidité bien meilleure aux assemblages réalisés avec cette méthode.

Par exemple, on utilise le brasage tendre quand on assemble deux tuyaux de cuivre pour sa salle de bain avec un simple chalumeau propane ou butane peu puissant et du fil contenant un alliage d’étain. En fondant vers 230 °C, l’alliage vient combler le minuscule espace entre les deux tuyaux par capillarité et il forme un joint chimique qui rend l’assemblage étanche et solide, le cuivre des tuyaux n’ayant pas été rendu liquide localement (il faudrait dépasser 1083 °C). Il en va de même quand on brase des composants électroniques avec un fer à souder électrique (il faudrait d’ailleurs dire « fer à braser » en toute rigueur).

Le brasage fort est utilisé là où les contraintes sont plus exigeantes en termes de sécurité (conduites de gaz) ou de résistance mécanique. Par exemple, on l’utilise pour assembler nos systèmes de refroidissement à compresseurs avec l’emploi de baguettes à l’argent qui fondent vers les 650-680 °C. Cela rend les liaisons extrêmement solides et plus sécuritaires (gaz haute pression) qu’avec une simple brasure à l’étain. Pour les réaliser, il faut néanmoins disposer d’une puissance de chauffe assez conséquente avec idéalement un chalumeau bi-gaz de type acétylène/oxygène ou propane/oxygène pour chauffer vite et fort (sans faire de trous car ça part vite ;). Il ne faut pas nécessairement de flamme puisqu’on utilise en général des fours électriques, un peu comme celui d’une cuisine, pour assembler les radiateurs.

On précise que pour avoir une bonne accroche de la brasure, on applique presque toujours du flux sur les surfaces à solidariser. C’est tout simplement un décapant, sous forme de gel à étaler généralement, bien qu’il puisse être directement intégré dans le fil ou la baguette d’apport, on parlera alors d’âme décapante (utilisé pour braser facilement en électronique). Le flux va s’activer et agir chimiquement sur la surface quand on arrivera à bonne température. Il a pour mission de détruire la couche superficielle d’oxyde présente sur les pièces qu’on veut assembler et de permettre un bon mouillage pour que la brasure puisse s’étaler correctement. Sans flux, la brasure accrocherait mal ou pas du tout, car on doit réaliser une liaison chimique. On peut s’en passer dans certains cas spéciaux, mais bon…

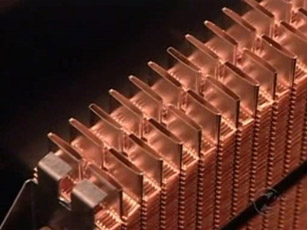

Ruban de cuivre plié en accordéon pour former toutes les ailettes d’une rangée Ruban de cuivre plié en accordéon pour former toutes les ailettes d’une rangéeLe coeur d’un radiateur ne sera donc pas soudé, mais brasé, car on ne contrôlerait que très difficilement les liaisons tube/ailette avec la fusion de ceux-ci, déjà que le taux de rebut avec du brasage n’est pas nul… Sans parler qu’il faudrait les faire quasiment une à une sinon tout le radiateur fondrait, contrairement au brasage.

Koolance pense donc visiblement qu’on ne peut pas braser les fines ailettes en cuivre, car elles fondraient sous la chaleur d’après leur affirmation, mais c’est faux puisqu’on sait très bien le faire, même avec des épaisseurs de quelques centièmes de millimètre seulement !

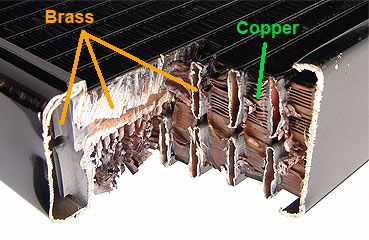

« Here we find that these radiators are predominantly brass. Liquid never comes into contact with pure copper, which is only used in the air fins. » = « Nous trouvons ici des radiateurs principalement constitués de laiton. Le fluide n’est donc jamais en contact avec du cuivre, qui est seulement utilisé pour les ailettes. »

Koolance nous rappelle, à juste titre, que les radiateurs dits « en cuivre », ne sont effectivement qu’en partie en cuivre puisque seules les ailettes le sont. Tout le reste est en laiton (alliage de ~70 % cuivre + 30 % zinc) pour des raisons structurelles (Cf. ce dossier). Pas vraiment de quoi s’en étonner, car c’est un fait relativement bien connu depuis l’époque des Big Momma. Tous les radiateurs laiton/cuivre sont faits de la même manière, le cuivre étant trop mou pour en faire de fins et longs tubes plats.

La description de certains fabricants peut parfois porter à confusion, car on peut lire « coeur en cuivre » (« copper core« ), mais ça ne fait référence implicitement qu’aux ailettes. Néanmoins, les firmes Hwlabs ou Swiftech précisent bien que la structure générale de leurs radiateurs est en laiton. Par exemple, on peut citer la phrase extraite du site Swiftech : « Flat brass tubes and copper louvered fins, with brass plenum chambers« , c’est à dire « tubes plats en laiton et ailettes en cuivre, avec des collecteurs en laiton ». Le consommateur en est donc informé, on ne peut pas être plus clair ! Idem chez Hwlabs, c’est indiqué. La trouvaille de Koolance n’en est donc pas réellement une.

Le fluide n’est jamais en contact avec du cuivre, mais est-ce un problème ? Au niveau thermique, ce n’est pas un inconvénient puisque les parois des tubes en laiton sont tellement fines que le matériau n’a pas d’influence directe (la géométrie de l’ensemble en a plus). L’épaisseur des parois des tubes plats en laiton se situe entre 0.1 et 0.2 mm contre 0.3 à 0.5 mm pour des tubes plats en aluminium, car le laiton est bien plus rigide que ce dernier et on a donc besoin de moins de matière.

Radiateur Black Ice Xtreme à 2 rangées de tubes plats : ailettes en cuivre (copper) et tout le reste en laiton (brass) Radiateur Black Ice Xtreme à 2 rangées de tubes plats : ailettes en cuivre (copper) et tout le reste en laiton (brass)La différence entre des tubes en cuivre et en laiton serait très faible dans le cas présent. La chaleur ne doit traverser qu’une très petite distance dans du laiton, légèrement moins bon conducteur thermique que l’aluminium, pour atteindre les ailettes en cuivre. La résistance thermique de conduction à travers l’épaisseur du tube, que l’on peut calculer avec Fourier, est extrêmement faible. La conductivité thermique moindre du laiton (~130-170 W/m.K contre ~170-230 W/m.K selon les nuances d’alu utilisées) est directement compensée par le fait que la chaleur doit traverser deux à trois fois moins de matière pour atteindre les ailettes. Au final, le laiton est donc un bon matériau pour les tubes de radiateurs et ne pénalise pas vraiment l’efficacité de l’ensemble.

Au niveau chimique, ce n’est pas un souci non plus puisque le laiton est relativement proche du cuivre, contrairement à l’aluminium. Il existe bien de nombreux waterblocks avec des couvercles ou des parties mouillées en laiton dont personne ne se plaint, car il n’y a pas matière a…

« Therefore, this technique requires a third epoxy compound to join the two metals, which means the heat transfer efficiency is significantly reduced. It should not be difficult to realize that an all aluminum heat exchanger will actually transfer heat more quickly than a mixture of different materials. » = « Cette technique requiert donc un 3e composé à base de résine époxy pour joindre les 2 métaux, ce qui signifie que l’efficacité du transfert thermique est très diminuée. Il ne devrait alors pas être difficile de comprendre qu’un radiateur tout en aluminium transférera plus vite la chaleur qu’un assemblage de plusieurs matériaux. »

Plouf… Koolance tombe à l’eau.

Pour dire que le transfert thermique à la liaison tube/ailette est meilleur sur un radiateur aluminium qu’un radiateur laiton/cuivre, encore faudrait-il que leur schéma ci-dessus soit correct… Des ailettes en cuivre collées à l’époxy (glue) sur les tubes en laiton ?!? Quelle drôle d’idée monsieur Koolance, vous n’avez pas dû bien regarder pour dire une telle bêtise, alors même que vous avez détruit deux radiateurs ! De même, les ailettes d’un radiateur aluminium ne sont pas fusionnées (melted) avec les tubes. Ca reste une brasure forte avec un métal d’apport (alliage d’aluminium/silicium ou aluminium/silicium/manganèse par ex.), pas une fusion directe de l’ailette avec le tube, même si le métal d’apport est sensiblement de même nature que les deux matériaux (pas forcément de même nuance d’ailleurs).

L’emploi de colle n’a jamais été d’actualité dans le domaine des radiateurs de watercooling (ni même ailleurs à ma connaissance) pour assurer les liaisons tube/ailette ! Certaines marques de radiateurs pour voitures (Griffin par ex.) utilisent de l’époxy pour assembler ou renforcer certaines parties parce que c’est plus facile à faire. Ca s’applique en particulier à la liaison entre les collecteurs et les tubes plats, car c’est l’un des points faibles de ce type de radiateur. On renforce donc cette partie, après la brasure, pour éviter une fatigue mécanique trop importante due aux vibrations de la voiture, ce qui entraînerait à terme des fuites, mais ça s’arrête là. Tous les radiateurs laiton/cuivre que nous utilisons sont entièrement brasés avec un alliage métallique et non pas assemblés avec une quelconque colle synthétique.

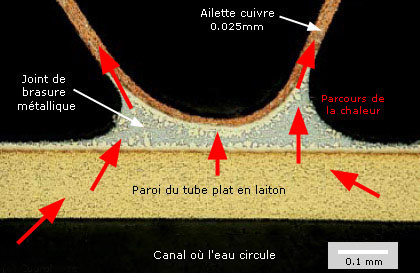

Il serait idiot d’employer de la résine époxy pour lier ces ailettes puisqu’elle conduit mal la chaleur. Même avec le métal d’apport qu’on utilise en guise de « colle » entre les ailettes et les tubes, on s’efforce toujours d’avoir les liaisons tube/ailette (en gris ci-dessous) les plus fines possible pour éviter à la chaleur de traverser trop de brasure (~0.05 mm sur la coupe ci-dessous). On évite ainsi d’amputer les performances inutilement puisque la conductivité thermique du joint métallique est loin de celle du cuivre. A noter qu’il est très difficile d’améliorer ce point, car on ne peut pas utiliser n’importe quel alliage pour opérer l’assemblage. Dès qu’on commence à allier des matériaux entre eux, même en proportions très faibles, la conductivité thermique chute généralement très vite.

Vue en coupe et en gros plan de la liaison tube/ailette d’un radiateur laiton/cuivre Vue en coupe et en gros plan de la liaison tube/ailette d’un radiateur laiton/cuivreComment sont donc assemblés les radiateurs à tubes plats ?

• Pour un radiateur aluminium, la technique d’assemblage est une brasure forte. Les tubes plats sont recouverts par une fine couche de métal d’apport du côté des ailettes et parfois d’une couche d’un alliage dit sacrificiel (aluminium+zinc) du côté de l’eau pour que cette couche se fasse « manger » avant l’aluminium si le radiateur est attaqué par oxydoréduction. On dégraisse tout, on assemble tous les éléments à température ambiante, on passe le flux, puis on envoie l’ensemble dans un four à ~600 °C dans une atmosphère d’azote ou sous vide pour empêcher l’oxydation des surfaces. Une fois monté en température, le métal d’apport fond partout en même temps et se répand bien entre les ailettes et les tubes pour tout lier. Il ne reste qu’à redescendre doucement en température pour solidifier le tout et avoir un radiateur d’un seul tenant. Le problème majeur, c’est que lors du chauffage, on doit rester obligatoirement en dessous de la température de fusion de l’aluminium sinon le radiateur se liquéfierait. Or, la température pour faire fondre le métal d’apport est de ~600 °C. Elle n’est donc qu’à seulement ~30-40 °C sous la température de fusion du radiateur (~630-640 °C), d’où les montées en température assez douces pour éviter de dépasser le point critique (overshoot). C’est l’ajout de silicium (1 % en général) dans le métal d’apport qui permet de diminuer un peu la température de fusion de l’alliage, mais on est vite limité, car on ne doit pas en mettre trop sous peine d’altérer sérieusement les caractéristiques mécaniques de la brasure.

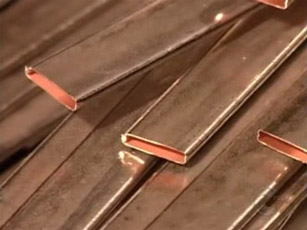

• Pour nos radiateurs laiton/cuivre actuels, la technique d’assemblage reste une brasure tendre. Les tubes sont aussi entièrement recouverts par une fine couche d’alliage à bas point de fusion (à base d’étain, fondant entre 200 et 230 °C). De même, on dégraisse, on empile chaque élément (un tube, une rangée d’ailettes, un tube, etc.), on passe le flux, puis on met le tout dans un four pendant quelques minutes. L’alliage déposé sur les tubes fond à nouveau sur des surfaces à présent décapées par le flux pour garantir une excellente accroche et tout se retrouve solidarisé après refroidissement. L’avantage majeur par rapport à l’aluminium, c’est qu’on peut monter beaucoup plus rapidement en température, car la marge de manoeuvre avant d’atteindre la température de fusion du laiton/cuivre est de près de 650-700 °C pour une brasure tendre. Braser un radiateur laiton/cuivre de cette manière est donc bien moins gourmand en énergie, car on passe moins de temps à attendre, on monte aussi moins haut en température et on peut ainsi augmenter la productivité.

Tubes plats en laiton recouverts d’un alliage d’étain qui permettra de lier les tubes aux ailettes, puis on empile chaque rangée d’éléments avant de passer au four Tubes plats en laiton recouverts d’un alliage d’étain qui permettra de lier les tubes aux ailettes, puis on empile chaque rangée d’éléments avant de passer au fourLes radiateurs laiton/cuivre brasés avec des alliages d’étain à 200-230 °C c’est bien, mais on fait mieux aujourd’hui. Une technique de brasure forte à ~650 °C, nommée CuproBraze, a été développée et introduite par l’International Copper Association (ICA) vers 1990 en utilisant un métal d’apport constitué d’un alliage quaternaire de cuivre/nickel/étain/phosphore très résistant. Il permet d’avoir des radiateurs plus performants et surtout plus solides, ce qui permet de réduire les épaisseurs de matériaux pour enlever l’inconvénient majeur des radiateurs laiton/cuivre, à savoir leur poids élevé. Avec cette brasure forte, on a toujours une marge de près de 300 °C avant de liquéfier le radiateur, donc on peut aussi monter très vite en température et avoir une fabrication environ deux fois plus rapide que pour l’aluminium.

D’ailleurs, c’est peut-être une technique que la firme Hwlabs proposera dans ses prochaines gammes puisqu’elle fait partie de cette alliance ICA et qu’elle a déjà travaillé sur l’implémentation de ce procédé… Pour un même niveau de performances, ce procédé permet désormais de faire des radiateurs aussi légers, voire plus, que leurs homologues en aluminium, tout en étant plus petits (~15 % de moins). La finesse extrême des ailettes et des tubes donne un coeur plus efficace et moins de perte de charge pour l’air, donc une meilleure ventilation. De plus, elle est économique, car on n’a plus besoin de flux pour aider la brasure à se faire, contrairement à l’aluminium ou à la brasure tendre. Avec cette technique, les fabricants de radiateurs automobiles de l’ICA pensent d’ailleurs reconquérir le marché en proposant des radiateurs moins chers, plus petits et plus performants avec notamment leur design « compact core II » qui a été repris par Hwlabs pour faire sa gamme GT. Bien d’autres avantages au niveau du recyclage, d’une consommation inférieure d’énergie et de respect de l’environnement par exemple sont apportés par cette nouvelle technique. Bref, ça bouge plutôt bien dans ce domaine et l’aluminium n’a qu’à bien se tenir…

« In extensive testing, Koolance has found our all-aluminum brazed radiators transfer heat 39-49% more efficiently than a typical claimed « copper core » radiator (per cubic centimeter of radiator). » = « Dans nos nombreux tests, nous avons trouvé que nos radiateurs en aluminium sont 39 à 49 % plus efficaces (par centimètre cube) qu’un radiateur classique dit en cuivre. »

Selon Koolance, leurs radiateurs en aluminium sont près de 40-50 % plus efficaces à encombrement égal que les radiateurs que l’on utilise le plus couramment (type « Black Ice »). Pourquoi ne les utilise t-on pas alors puisqu’ils sont si performants ? Peut-être parce qu’aucune donnée réelle n’est communiquée pour étayer tout ce qui est annoncé abusivement… Sur la page retirée de leur site, on peut lire désormais qu’il devrait y avoir publication de données, mais si les tests qui conduisent à leurs affirmations étaient déjà faits, il n’aurait fallu que dix minutes pour les publier, non ? A moins qu’il faille les trafiquer pour éviter de s’enfoncer encore plus…

Quand on voit les intitulés marketing avec des « 1 kW » marqués un peu partout pour attirer les néophytes, on est en droit de se poser des questions. Pour information, un simple radiateur type Bi Pro 120 mm dissipe aussi 1 kW de chaleur sans aucun souci si on veut. Seulement, la différence de température entre l’eau et l’air devra être élevée avec une bonne ventilation pour arriver à ce résultat. C’est ce qui n’est jamais dit, car ça plomberait évidemment toute la publicité faite autour… Une puissance dissipée donnée seule ne vaut strictement rien sans les conditions de test associées ! Un radiateur dissipe autant qu’on veut tant qu’il ne fond pas ! A dimensionnement égal, les kits utilisant leurs radiateurs ne sont d’ailleurs jamais les plus performants, alors où sont cachés les 50 % annoncés ?

Il faut bien savoir que les gains sur le radiateur sont relativement difficiles à obtenir. Les modèles actuels en laiton/cuivre disposent déjà de faibles résistances thermiques avec toute une gamme de géométries disponibles qui ont été testées et comparées pour balayer l’ensemble des possibilités réalisables industriellement (dense ou pas, épais ou pas, avec ou sans échancrures, etc.). Ca se saurait si les radiateurs en aluminium atomisaient tout ce joli monde cuivré qui a près de 80 ans de recherche et développement à son actif… Revenons aux ventirads tout aluminium pendant qu’on y est, sisi ils sont mieux, promis juré !

Le procédé d’assemblage par brasure est quasiment figé et on ne peut pas espérer de gain réel du côté des matériaux. Il ne reste donc qu’à jouer sur la géométrie de l’ensemble pour tenter de grappiller un peu d’efficacité pour une situation donnée (un radiateur fait pour une faible ventilation silencieuse n’aura pas exactement la même tête qu’un modèle pour des ventilateurs puissants). C’est pour cela qu’on voit par exemple l’allongement des radiateurs (4×120 mm) ou leur élargissement pour en augmenter la surface, car c’est l’un des seuls moyens d’augmenter la performance facilement, au détriment de l’encombrement malheureusement.

Avec un même design, un radiateur laiton/cuivre sera de toute façon plus performant que son homologue en aluminium, ne serait-ce que les ailettes en cuivre qui seront plus homogènes en température grâce à la grande conductivité thermique du cuivre. L’aluminium ne permet pas de faire des ailettes très fines, car elles ne tiendraient pas le choc lors de l’assemblage. L’ordre de grandeur de leur épaisseur est de ~0.08 à 0.12 mm. En revanche, le cuivre, plus résistant, permet d’en faire des très fines de 0.025 mm d’épaisseur sur les GT (c’est de la dentelle), ce qui a tendance à diminuer la perte de charge pour l’air puisque la « prise au vent » est plus faible.

« So why would any company utilize this brass/copper radiator design? The simple reason is cost; this manufacturing technique is cheaper. Brazing a full aluminum heat exchanger requires a relatively large amount of equipment and ongoing expense. Similar to abandoning cheaper tube and fin copper radiators, the automotive industry long ago transitioned to all-aluminum brazed radiators for their higher level of performance. » = « Pourquoi les firmes utilisent-elles alors des radiateurs en cuivre et laiton ? La raison est simple, le coût ; le process de fabrication est moins onéreux. Braser un radiateur tout aluminium demande beaucoup d’équipement et d’investissement. Tout comme l’abandon des radiateurs à tubes ronds avec des ailettes en cuivre, l’industrie automobile s’est tournée vers les radiateurs aluminium depuis longtemps à cause de leur plus grande efficacité. »

Depuis quand le coût de fabrication conditionne l’efficacité d’un produit ? C’est mal d’avoir un produit performant qui soit peu cher à fabriquer ?!? Encenser aveuglément les radiateurs aluminium, car ils sont plus chers à produire, n’en fait pas pour autant des radiateurs d’exception ! Ce qui est fait dans le domaine automobile n’est pas forcément adapté à nos besoins, car les contraintes d’utilisation sont différentes. Koolance a bien du mal à faire la différence et utilise à tord des arguments issus de ce milieu…

Le coût de production global n’est d’ailleurs pas forcément moindre pour les radiateurs laiton/cuivre suivant le type de brasure. La technique Cuprobraze est néanmoins annoncée comme étant économique, car elle demande moins d’étapes et de soin que pour travailler avec l’aluminium, mais elle ne nous concerne pas encore directement. Il est vrai que le procédé de fabrication pour un radiateur aluminium consomme plus d’énergie pour chauffer tout l’ensemble (temps de montée à haute température et capacité calorifique plus importante de l’aluminium), qu’il faut utiliser des flux spéciaux, qu’il faut garder une atmosphère neutre ou un vide correct, qu’il faut nettoyer à plusieurs reprises les radiateurs, etc. Tout ceci a bien sûr un coût d’exploitation non négligeable.

Il est aussi vrai que les modèles aluminium utilisés par les constructeurs automobiles occupent une très large place (~90 %) par rapport aux radiateurs laiton/cuivre depuis 15-20 ans maintenant (avant, le laiton/cuivre dominait tout), mais la raison de ce choix ne vient pas de leur performance accrue, car elle ne l’est pas. Le choix de l’aluminium est avant tout une question de poids des radiateurs pour les économies de carburant (le cuivre est 3 fois plus dense que l’aluminium), de coût des matières premières, de la relative facilité à recycler, de sa résistance plus grande face aux conditions extérieures (attaques chimiques par la pollution), ou bien encore de sa résistance accrue aux vibrations car il est plus léger et plus solide (merci le brasage fort).

A noter aussi qu’un circuit de refroidissement de voiture est en majorité composé d’aluminium, donc on peut éventuellement améliorer la compatibilité chimique entre le radiateur et le reste, même si le fluide garde une grande importance. C’est d’ailleurs à cause des radiateurs en aluminium, et de leur goût prononcé pour la corrosion en milieu aqueux, que les liquides de refroidissement avec des inhibiteurs spéciaux sont apparus. Au contraire, les radiateurs laiton/cuivre ont une bien meilleure tenue chimique de ce côté là. Par contre, le point faible des radiateurs laiton/cuivre, brasés avec des alliages d’étain et soumis à la pol

|