Fonctionnement général

Voilà un schéma de principe du fonctionnement d’une alimentation à découpage :

La tension du secteur est d’abord filtrée, redressée puis lissée pour obtenir une tension continue entre 325 et 400 V (suivant s’il y a un PFC actif ou non). On la découpe à l’aide d’un ou plusieurs transistors selon la topologie électrique adoptée et l’on injecte les impulsions dans l’enroulement primaire du transformateur. Le transfert énergétique s’effectue alors au rythme du découpage vers les différents enroulements au secondaire pour avoir une tension plus basse en sortie. En général, il n’y a que 2 enroulements différents au secondaire, un pour le 12 V et un pour le 5 V. Le 3.3 V sera créé à partir du 5 V. La forme en créneau qui sort du secondaire est alors redressée par des diodes, puis filtrée pour donner une tension continue la plus propre possible.

On régule la tension de sortie en fonction de la charge en modulant la largeur des impulsions créées par les transistors (ils restent passants plus ou moins longtemps). C’est un circuit intégré qui s’occupe de cet asservissement dont on détaillera les différents modes plus loin dans le dossier. Ce système fait varier la largeur des impulsions en agissant sur le temps de conduction des transistors (rapport cyclique), tout en gardant une fréquence de découpage constante : c’est de la Modulation de Largeur d’Impulsion (MLI). Plus les transistors resteront passants longtemps, plus l’impulsion sera large, plus on enverra d’énergie dans le transformateur, et finalement plus la/les tension(s) en sortie augmentera(ont). Cette régulation est impérative car lors d’une demande de puissance sur une ligne, il se produit une chute de tension inévitable qu’il faut compenser sans cesse en relevant-abaissant le niveau de tension à la volée suivant la charge.

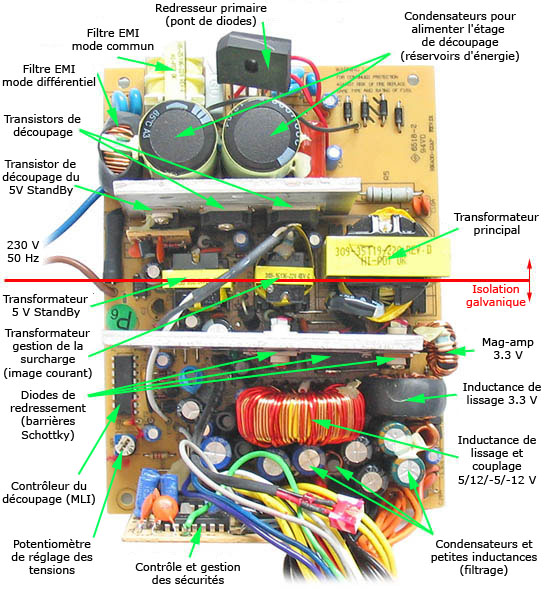

Ci-dessous, figure un exemple concret et détaillé d’une LC Power 550 W dépouillée pour l’occasion. La majorité des alimentations à régulation couplée seront semblables à celle-ci :

Une des choses importantes est le fait que la partie réseau en 230 V et la partie très basse tension pour la machine sont isolées l’une de l’autre. Il y a des règles strictes (IEC60950) en matière d’espacement sur le PCB, de distance entre les composants, d’isolation, etc. On réalise la séparation, dite galvanique, grâce aux transformateurs et à des liaisons optiques (optocoupleurs) pour piloter les transistors de découpage de l’autre côté. On peut aussi passer parfois par un petit transformateur supplémentaire pour envoyer et isoler les signaux de commande entre les 2 parties. Il n’y a donc pas de danger d’avoir du 230 V qui vienne se balader dans la configuration par ce chemin là (on suppose la mise à la terre opérationnelle). Dans le cas contraire, ça serait la mort instantanée de toute la machine bien évidemment.