Influence de la température

Comment doit être définie l’alimentation ?

La température est en général l’ennemi de l’électronique, à plus ou moins grande échelle. La température des composants dépendra directement de la chaleur dissipée du fait de leur rendement, de l’importance de la ventilation, de la qualité des contacts, des radiateurs et de la température de l’air qu’on aspire (air dans la tour vers 25-40 °C suivant la machine et l’ambiant). Plus l’alimentation a un rendement global élevé, moins la température devient un problème. Dans ce cas, on pourra même ventiler moins pour garder une température acceptable sans avoir des nuisances sonores élevées. La température a aussi une incidence sur la durée de vie des composants. Plus l’alimentation sera chaude, plus sa durée de vie et ses performances diminueront (condensateurs électrolytiques qui vieillissent plus vite par ex.).

La température est en général l’ennemi de l’électronique, à plus ou moins grande échelle. La température des composants dépendra directement de la chaleur dissipée du fait de leur rendement, de l’importance de la ventilation, de la qualité des contacts, des radiateurs et de la température de l’air qu’on aspire (air dans la tour vers 25-40 °C suivant la machine et l’ambiant). Plus l’alimentation a un rendement global élevé, moins la température devient un problème. Dans ce cas, on pourra même ventiler moins pour garder une température acceptable sans avoir des nuisances sonores élevées. La température a aussi une incidence sur la durée de vie des composants. Plus l’alimentation sera chaude, plus sa durée de vie et ses performances diminueront (condensateurs électrolytiques qui vieillissent plus vite par ex.).

La capacité d’une alimentation à fournir de la puissance doit être définie en fonction de la température de l’air pour son refroidissement. C’est une donnée quasiment toujours absente des spécifications du constructeur pour la simple raison qu’elle permet de tricher facilement sur ses capacités réelles. Attention, on parle pour l’instant de capacité à fournir une puissance donnée, pas de rendement.

Les spécifications de la norme ATX 2.2 demandent que les alimentations soient capables de tenir leur puissance maximale annoncée (à pleine charge) entre 10 et 50 °C ambiant. Bien évidemment, beaucoup d’entres elles ne tiennent pas compte de cela et se mettront en sécurité avant ou verront simplement leur capacité diminuer fortement.

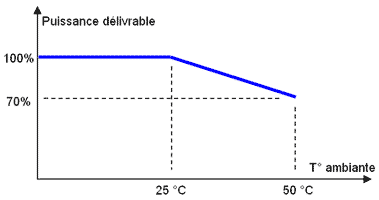

Les alimentations sont généralement définies pour une puissance maximale donnée entre 0 et 25 °C, ce qui n’a pas trop de sens puisque c’est trop peu par rapport à la réalité. Ce qui n’apparaît quasiment jamais c’est la température maximale où la capacité devient nulle ou qu’il est dangereux d’aller, en général vers 70 °C. Cette température permet de tracer l’évolution de la capacité d’une alimentation en fonction de la température. Plus l’air devient chaud, plus on perd en puissance disponible totale avec par exemple une perte de 10 W pour chaque degré Celsius en plus au dessus de 25 °C. Voici l’exemple d’une alimentation haut de gamme PC Power Cooling et d’une alimentation bas de gamme :

Dans le bas de gamme, on vous promettra qu’elle tient (peut être) 500 W à 25 °C, mais sa capacité diminue très vite avec la température et l’on atteint 0 W disponibles à 70-80 °C. Dans cet exemple et en supposant que l’air de la tour soit à 40 °C, votre alimentation 500 W bas de gamme ne permettra déjà plus que 350 W maximum alors qu’on a rien fait encore ! On peut aussi supposer que le fabricant sait très bien qu’elle ne tiendra pas ses spécifications en situation réelle et il mettra des turbines en guise de ventilation pour forcer le refroidissement et améliorer son comportement. En effet, ça ne coûte rien de faire tourner un ventilateur en 12 V, contrairement à acheter des composants de meilleure qualité…

A l’inverse, une alimentation haut de gamme sera surdimensionnée et tiendra ses spécifications avec, par exemple, 500 W à 50 °C avant de décliner sous ce qui est annoncé. Normalement, on n’atteint jamais la limite haute… Cette bonne alimentation achetée pour 500 W sera donc réellement une 500 W en situation réelle, et non pas une 500 W s’effondrant à 350 W dès qu’il fait un peu chaud.

On peut prendre l’exemple des Antec Phantom 350 et 500 W qui sont quasiment identiques, mais la 500 W possède un ventilateur. Ca lui permet de monter moins haut en température, donc de réduire la perte de puissance par degré et au final d’afficher 150 W de plus alors que les composants n’ont pas vraiment changé. Il est à peu près certain qu’en rajoutant un ventilateur sur la 350 W et en relaxant les sécurités de surcharges, elle doit pouvoir tenir plus de puissance aisément. Certains rapports sur des tests fabricants pour des alimentations passives montrent également ce phénomène qui veut qu’en ventilant un peu, on augmente nettement la capacité disponible en courant de manière fiable.

C’est d’ailleurs toute la difficulté des alimentations passives de fournir une grosse puissance sans faiblir. Même si le rendement est de 80 %, c’est encore bien loin de la perfection donc la dissipation élevée fait nettement grimper la température et on perd en capacité. Quand on atteindra 95 % de rendement en charge typique, là on pourra bien se passer de ventilation. Néanmoins, ça ne pose pas réellement de problème car on n’est jamais tout le temps à pleine charge en train de tirer 300 W sur l’alimentation, c’est un aspect plus normatif qu’autre chose disons.

Raisons de cette perte de capacité

Cette perte de capacité est liée au fait qu’à partir d’une certaine température, certains composants voient leurs caractéristiques électriques décliner. C’est notamment le cas des diodes Schottky qui sont directement responsables du courant maximum possible sur chaque ligne. Les MOSFETs voient aussi leurs pertes par conduction augmenter avec la température (la résistance série équivalente augmente) et leur capacité à laisser passer du courant aussi.

Ci-dessous, on montre ce phénomène d’après les données des fabricants entre une barrière Schottky issue d’une Seasonic S12 et d’une LC Power 550 W :

Pour la Seasonic S12, la barrière peut tenir 30 A (sur le schéma c’est 15 A par diode et il y en a 2 dans une barrière) jusqu’à ce que sa température atteigne 125 °C (déjà bien haut), après quoi elle commence à faiblir pour ne plus fonctionner à 150 °C. Pour la barrière sur la LC Power, elle ne tient que 16 A (là c’est pour les 2 diodes et il y a 2 barrières en parallèle pour tenir 32 A maximum) jusqu’à ce qu’elle atteigne seulement 60 °C, après quoi elle s’effondre ! Vu ses autres caractéristiques, son rendement n’est pas terrible et elle va chauffer plus que celle de la Seasonic, donc accélérer sa perte de capacité. Une température de jonction de 60 °C est déjà une température atteinte en fonctionnement normal…

Autrement dit, la LC Power est sous-dimensionnée pour des raisons de coût évidemment. La Seasonic S12 tiendra ses spécifications, même dans les pires situations qu’on puisse rencontrer, car elle est suffisamment surdimensionnée. Bien sûr on peut surcharger les diodes au delà de leurs spécifications, mais leur durée de vie en pâtira sérieusement.

Et enfin dernière chose, relier le rendement à la température n’est pas forcément aussi évident qu’il n’y parait. On aurait tendance à dire qu’il baisse quand la température augmente et inversement. Néanmoins, certains composants travailleront peut être mieux à 40 °C qu’à 25 °C. L’ESR des condensateurs diminue quand la température augmente donc un peu moins de pertes, ou bien encore la chute de tension des barrières Schottky diminue aussi quand la température augmente (à courant égal), donc elles engendrent aussi moins de pertes, etc. Il y a tellement de choses qui varient dans un sens ou dans l’autre que le seul moyen de le savoir est de tester globalement. Il faudrait charger une alimentation avec une puissance constante, puis faire varier la température d’aspiration de l’air entre 25 et 50 °C par exemple pour voir comment évolue le rendement et si vraiment l’influence de la température est négligeable ou non. Avec des bons composants, il y a peu de chances que la perte de rendement soit élevée entre 30 et 40 °C typiques (en supposant que ça baisse).