Améliorations possibles du rendement

Choix de fabrication

On peut évidemment choisir des composants ayant de meilleures caractéristiques telle qu’une plus faible résistance série pour les transistors (en vérifiant que la capacitance n’augmente pas trop), des diodes avec de très faibles tensions de seuil, des condensateurs spéciaux à très basse résistance équivalente, mais leur coût est évidemment proportionnel à leur qualité. La géométrie des transformateurs et des inducteurs peut aussi être optimisée pour limiter les pertes magnétiques diverses, mais c’est un domaine complexe et les prix s’envolent vite.

Un autre moyen est d’adapter les topologies existantes en remplaçant certains composants passifs par un système actif qui imitera leur comportement sans en avoir les inconvénients. Certaines topologies résonantes ciblent et s’attaquent à un problème bien particulier et sont de ce fait très efficaces. Malheureusement, si l’on veut optimiser chaque source de pertes, la complexité de l’alimentation croit exponentiellement :

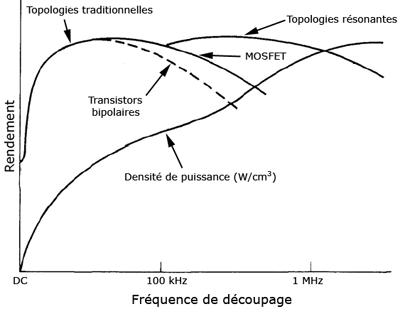

Ci-dessous, on peut représenter les différences d’efficacité entre les topologies classiques (soit à transistors bipolaires ou MOSFET plus récents) et les nouvelles topologies résonantes qui permettent d’aller plus loin dans la fréquence de découpage afin de réduire l’encombrement. En plus, en augmentant cette vitesse de découpage, on augmente l’aspect dynamique de l’alimentation à des sollicitations rapides sur les lignes, ce qui est bénéfique pour la stabilité :

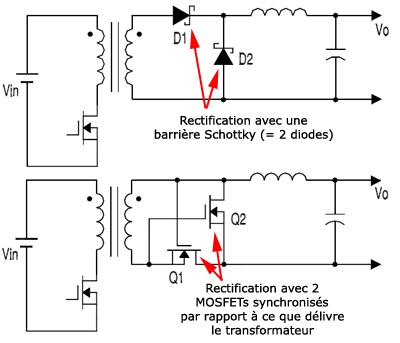

A ce niveau, on peut citer l’une des autres avancées qui existent déjà dans certaines alimentations industrielles avec une technique appelée « redressement synchrone ». Le but de cette manipulation est de remplacer toutes les diodes Schottky juste après le transformateur. Elles sont l’une des sources majeures de pertes à cause de la chute de tension (~0.5 V) qu’elles occasionnent lors du passage d’un courant. On les remplace alors par 2 transistors pilotés de manière à reproduire leur comportement (passante ou bloquée), mais en éliminant une grosse partie des pertes :

Au final, c’est bien plus efficace car les pertes dues aux transistors sont beaucoup plus faibles grâce à leur résistance de passage très faible (quelques milliohms). Le problème c’est qu’il faut une circuiterie supplémentaire pour les gérer, en sachant qu’il y en a 6 à caser dans l’alimentation avec 2 par tension (12, 5 et 3.3 V). Il ne faut pas oublier les pertes par commutation, mais avec un excellent circuit de pilotage, on peut s’arranger pour anticiper l’arrivée des impulsions et fermer le MOSFET juste avant qu’elle ne le traverse pour éviter d’avoir tension et courant à ses bornes en même temps, et donc limiter ses pertes. Ca devient du haut niveau et la complexité s’en ressent. Ce dispositif est plus coûteux et nettement plus complexe à synchroniser, mais parions que dès qu’un fabricant d’alimentations ATX l’utilisera, les autres devraient rapidement s’y mettre. Le gain en rendement peut se situer entre 3 et 7 % suivant la puissance désirée, c’est considérable.

Pour donner un exemple chiffré, on suppose un courant délivré de 20 A sur le 12 V. Les pertes occasionnées par des diodes Schottky traditionnelles se chiffrent à ~17 W. Si on améliore leur tension de seuil de 0.2 V en prenant la meilleure qualité possible, les pertes passent à ~13 W, le gain est faible pour un prix plus élevé. Et si on utilise la rectification synchrone avec 2 MOSFETs de résistance série égale à 10 mOhms, les pertes chutent à ~4 W !

On peut utiliser des MOSFETs quasiment partout pour optimiser un tas de choses différentes. La seule limite est la complexité et le coût de l’ensemble. Certaines approches les utilisent même dans la régulation du 3.3 V avec un deuxième système à découpage pour le réguler à partir du 5 V. Nos alimentations font la même chose, mais avec un simple amplificateur magnétique (mag-amp) qui servira d’interrupteur magnétique à retard.

Pour améliorer le rendement à faible charge, l’une des pistes pour l’optimiser est de diminuer la fréquence de découpage à la volée pour réduire les pertes de commutation. Au lieu d’avoir des impulsions très brèves à une fréquence donnée, suivies d’un long temps d’inactivité, on fait l’inverse en gardant une largeur d’impulsion constante à une fréquence plus faible. Certains contrôleurs spéciaux permettent ce genre de manipulation, mais ça ne nous concerne pas encore. En combinant les 2 modes suivant un seuil prédéfini, l’alimentation devient alors « intelligente » et son rendement s’améliore à faible puissance. On pourrait comparer ça à la technologie Speedstep de certains processeurs qui ralentissent quand on ne fait rien pour économiser l’énergie, ici ça serait pour limiter les pertes et consommer moins aussi.

Les améliorations sont innombrables, mais encore faut-il vouloir les faire. Cela ne semble pas être le cas, faute de compétences peut être (hormis chez les boîtes spécialisées)…

Remise en cause et évolution

Chaque pourcent de rendement gagné au dessus de 85-90 % se paye de toute façon au prix fort et plus on veut le faire grimper, plus le coût explose. Le plus haut rendement pour une alimentation qu’on pourra espérer atteindre sera de l’ordre de 95 % car il subsistera toujours des pertes incompressibles. A 95 %, on pourra largement se passer de ventilation et avoir le silence sans avoir une chaudière en guise d’alimentation.

Si l’on raisonne à l’envers, il faudrait forcer les fabricants à améliorer drastiquement les techniques de fabrication des puces pour consommer beaucoup moins car c’est un peu la course à la puissance sans trop s’embêter pour le reste (jusqu’à ce que les problèmes de surchauffe apparaissent par ex.). Ca nécessiterait des alimentations moins puissantes, donc moins de pertes par voie de conséquence, moins de coût de fonctionnement, etc. et tout le monde serait content.

On peut aussi envisager un changement radical dans la façon de procéder. Si les grands fabricants faisaient plus d’efforts et se mettaient d’accord (Intel notamment qui est à l’origine de beaucoup de normes), on pourrait n’utiliser que des alimentations sortant du 12 V ou plus. Ca serait nettement plus compact, performant, efficace, facile à gérer et aussi moins cher à produire ! Cela nécessiterait de repenser quelques petites choses sur le 3.3 V et le 5 V (de moins en moins utilisés) en incluant des petits étages de conversion directement sur les cartes qui utilisent encore ces tensions. C’est ce que font les cartes graphiques ou la carte mère en convertissant le 12 V en tension plus faible pour alimenter un GPU, un CPU, un chipset, de la RAM, etc. Vu le peu de puissance que des cartes PCI ou autres périphériques demandent, ça ne poserait pas vraiment de souci sauf celui de la compatibilité car c’est une remise en cause assez globale. Le 12 V représente 70 à 90 % de la demande totale d’une machine récente en charge…

Il faut bien voir que l’implémentation des alimentations est assez vieillissante. Depuis les alimentations AT, rien n’a vraiment été fait pour changer et simplifier massivement les choses. On se contente juste de gonfler toutes les puissances aussi efficacement que possible. La norme évolue quand même et l’on assiste à l’élimination progressive de tensions désormais obsolètes telle que le -5 V (même si certains fabricants de carte mère, pas très futés, l’emploient encore pour embêter le monde !). Le -12 V devrait suivre le chemin car on peut s’en passer.