Résistance de convection (suite)

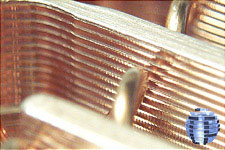

En ce qui concerne les ailettes il y a plusieurs aspects à y voir car il ne s’agit pas d’en faire de 1 km de haut. Une ailette possède un coefficient d’efficacité qui varie du pied de l’ailette à sa tête. Une ailette est plus efficace en bas qu’en haut tout simplement parce que la température à son pied est plus élevée donc le transfert convectif y est plus important. Des ailettes aussi hautes qu’en aircooling sont inutiles puisque le h obtenu avec de l’eau est des centaines de fois plus grand qu’avec de l’air. On ne peut pas bouger 20 m3/h d’eau comme on bouge 20 m3/h d’air. Dans l’aircooling on doit compenser l’équation de convection avec une surface énorme à cause du petit h. Pour grappiller quelques % d’efficacité il existe des formes concernant la section des ailettes pour optimiser le flux de chaleur qui les traverse (photo ci-contre).

En ce qui concerne les ailettes il y a plusieurs aspects à y voir car il ne s’agit pas d’en faire de 1 km de haut. Une ailette possède un coefficient d’efficacité qui varie du pied de l’ailette à sa tête. Une ailette est plus efficace en bas qu’en haut tout simplement parce que la température à son pied est plus élevée donc le transfert convectif y est plus important. Des ailettes aussi hautes qu’en aircooling sont inutiles puisque le h obtenu avec de l’eau est des centaines de fois plus grand qu’avec de l’air. On ne peut pas bouger 20 m3/h d’eau comme on bouge 20 m3/h d’air. Dans l’aircooling on doit compenser l’équation de convection avec une surface énorme à cause du petit h. Pour grappiller quelques % d’efficacité il existe des formes concernant la section des ailettes pour optimiser le flux de chaleur qui les traverse (photo ci-contre).

Plus on monte dans une ailette moins on a de chaleur à dissiper donc on peut se permettre de réduire sa largeur pour faciliter l’extraction de la chaleur résiduelle. Il faut essayer d’avoir la surface de l’ailette la plus chaude possible pour maximiser le transfert, le centre de l’ailette étant le plus chaud on le rapproche de l’eau par une forme adaptée. Les ailettes à section rectangulaires sont évidemment les plus simples à faire avec une fraiseuse mais ne sont pas les plus performantes. Des ailettes à section triangulaires sont plus adaptées suivant certaines configurations. D’autres formes sont possibles suivant les ratios géométriques que l’on a, c’est toujours quelques % gagnés en efficacité mais il faut le comparer à la difficulté technique et au coût d’usinage, on abandonne donc cette solution. Certains radiateurs d’aircooling utilisent des sections triangulaires pour les ailettes mais c’est beaucoup plus simple à faire puisqu’ils sont faits par extrusion d’aluminium. Pour augmenter encore la surface certains outils permettent de strier les ailettes avec des micro ailettes perpendiculaires comme sur le TC-4 rev2 de Dtek :

On peut dans le même genre d’idée se lancer dans le design d’une base un peu plus optimisée qu’une base toute droite. On cherche à avoir le pied de toutes les ailettes le plus chaud possible en créant une forme qui suit au mieux la répartition de la température, on élimine ainsi la matière inutile donc gain de poids et moins de résistance par conduction. Néanmoins il est compliqué de trouver la bonne forme, certains radiateurs utilisent ces formes de base plus grosses au centre, la chaleur parcourant la base sous la forme d’une « demi sphère » à partir du contact, on arrive quasiment aux pieds des ailettes en parcourant la même distance et donc avec une température presque identique contrairement à une base plane :

On entend souvent dire également qu’il faut conserver au moins une section de passage dans le bloc égale à la section du tuyau qui amène l’eau, ceci pour limiter les pertes de charges. C’est valable et compréhensible si l’on désire mettre plusieurs blocs en série mais dans une optique de performances pures à un seul bloc cette solution peut se révéler moins efficace. En effet, en réduisant la section de passage, par une diminution de la hauteur des ailettes par exemple, on va augmenter la vitesse d’écoulement à l’intérieur et créer une perte de charge supplémentaire. Le flux d’eau étant plus rapide, h augmente et les ailettes légèrement raccourcies ne perdent pas trop d’efficacité, on va donc être plus performant si ce que l’on gagne sur la convection est plus important que la perte de surface occasionnée sur les ailettes. Tout comme il existe une base optimale pour un débit donné, il existe également une hauteur optimale d’ailette ainsi qu’une largeur optimale de canal pour un débit donné. On ne peut malheureusement pas donner de règle de calcul valable, il faudrait faire des études plus complètes en cherchant des ratios géométriques « idéaux ». La recherche de la perfection est difficile à atteindre et il faut encore faire des compromis…

Certains blocs misent tout sur la surface en contact avec l’eau. L’exemple le plus marquant est celui de l’Atotech qui utilise des microcanaux.

Ces canaux font environ 0.2 mm de hauteur pour 0.4 mm de largeur sur une longueur de 20 mm environ. La surface mouillée juste au dessus du core est très importante. Ce bloc se révèle être très performant, mais sa structure le condamne à brider le débit fortement, mais ça n’est pas pour ça qu’il n’est pas bon.

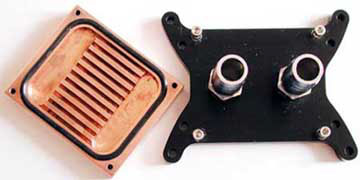

On ne peut pas reproduire l’Atotech tel qu’il est conçu car les canaux sont gravés par photolithographie (comme les processeurs) sur une fine plaque de cuivre et on en superpose plusieurs que l’on soude entre elles (fabrication). L’un des moyens de s’en approcher est de faire un bloc comme ci-contre.

On ne peut pas reproduire l’Atotech tel qu’il est conçu car les canaux sont gravés par photolithographie (comme les processeurs) sur une fine plaque de cuivre et on en superpose plusieurs que l’on soude entre elles (fabrication). L’un des moyens de s’en approcher est de faire un bloc comme ci-contre.

D’autres idées relevant du même principe sont envisageables et peuvent être réalisées avec peu de moyens : une perceuse sur colonne et de quoi souder 2 manchons sur un parallélépipède de cuivre dans lequel on fait plein de trous. Plus les trous sont petits plus la surface mouillée va augmenter mais plus on augmente les pertes de charges donc il y a un compromis à trouver sur le diamètre des trous pour avoir le débit maximum et la surface mouillée maximale.

Il faut essayer de faire le plus simple possible au départ et ensuite prendre les points qui gênent et les éliminer un par un en trouvant une solution adéquate. Le SlitEdge de Becooling est un exemple de simplicité tant au niveau de la conception que de l’usinage. Il a une grande surface au dessus du core grâce à de nombreuses ailettes assez fines, des canaux de 1.5 mm de largeur, une perte de charge minime puisqu’il n’y a aucun obstacle dans le maze. Il est aussi performant à 500 L/h qu’un LRWW à 100 L/h (graphe des C/W en page 1).

Sa base est usinée simplement à l’aide d’une fraise scie qui donne une forme particulière à la base. Elle fait 3 mm d’épaisseur au centre et 6 mm à l’entrée/sortie des canaux à cause du rayon de la fraise qui va creuser de manière arrondie le fond des canaux. C’est évidemment beaucoup plus rapide à usiner de cette manière que de tout faire avec une fraise de 1.5 mm de diamètre. On peut aussi tailler en pointe les bords d’ailettes où l’eau arrive pour diminuer la section occasionnée par ces petits murs, ça diminuera encore un peu la perte de charge.