Résistance de contact

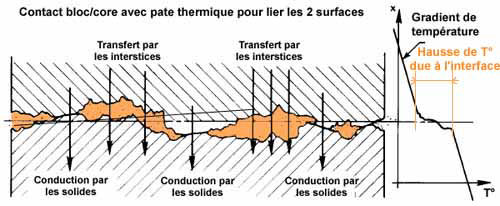

Cette résistance exprime le fait qu’un contact entre 2 pièces différentes n’est jamais parfait. La première chose que la puissance délivrée par le core rencontre est cette surface et donc cette résistance. Une transmission rapide et sans augmentation de température importante ne peut se faire que si les surfaces en contact sont un minimum préparées. L’idéal est que chaque point de la première surface soit en contact avec chaque point de l’autre surface, malheureusement il est strictement impossible d’obtenir ceci mais on peut s’en approcher par des techniques de ponçage/polissage. L’emploi d’une pâte thermique diminue aussi cette résistance de contact puisqu’elle conduit bien mieux la chaleur que l’air emprisonnée entre les 2 surfaces mais cette pâte conduit bien moins la chaleur qu’un contact direct métal/métal d’où l’intérêt d’optimiser ce contact :

L’état de surface de la base du bloc va conditionner une partie importante des performances obtenues. Cette interface verra toujours passer les 70 W à dissiper (on néglige les pertes secondaires dans le socket) quelque soit sa rugosité et sa planéité. Ce qui change et ce qui va influencer la température du core c’est le gradient de température qui résulte de cette interface. Si elle est mauvaise, le gradient de température à l’interface sera élevé conditionnant une haute température pour le core. Au contraire, si cette interface est soignée le gradient sera plus faible, le passage de la chaleur se fera plus facilement. La température du core est la somme de toutes les augmentations successives de température situées au dessus de lui donc réduire le gradient dans l’interface revient à diminuer la température du core. Une bonne interface donnera un waterblock ou radiateur plus chaud en température, signe d’une bonne transmission de chaleur :

En réalité les températures ne sont pas du tout homogènes dans le bloc, ici c’est juste un schéma de principe. Il est assez facile de relever cette hausse en perçant un trou dans la base pour y introduire un thermocouple et observer ce phénomène lors de tests de différentes pâtes thermiques (dans un environnement contrôlé évidemment).

Le plus important est d’avoir les 2 surfaces les plus planes possibles, le poli miroir n’est qu’une conséquence du polissage ! Ca n’est pas parce que ça brille que c’est plan et inversement. L’idéal pour améliorer l’état de la base est de le faire sur une machine dédiée à cette opération, soit une rectifieuse plane pour assurer la planéité, soit une machine de polissage avec un disque mouillé en permanence qui tourne ou alors une machine de superfinition capable de tenir des tolérances de planéité et de rugosité ultra faibles (taille grains 50000). Ci-dessous à droite la technique employée pour une superfinition, la qualité obtenue niveau planéité et rugosité est bien meilleure qu’une rectification, c’est ce que l’on fait de mieux à ma connaissance :

Si on a pas accès à ce genre d’outillages, le plus simple est de le faire à la main avec quelques feuilles de différents grammages ou avec un kit, genre kit Micromesh, qui contient tout ce qu’il faut pour polir jusqu’au 12000 (grains 2 µm). Il faut également une surface très plane pour poser le papier, à savoir un marbre de métrologie rectifié ou alors une épaisse plaque de verre pour les plus démunis (planéité hasardeuse). Ce qu’il faut éviter c’est de trop appuyer sur le bloc lors du ponçage en faisant des mouvements désordonnés, cela induit des efforts sur les arêtes qui vont avoir tendance à rendre la base convexe.

L’une des méthodes recommandée est de faire uniquement des allers-retours en ligne droite et de tourner de 90° au bout de quelques minutes. Il faut toujours poncer avec beaucoup d’eau sur le papier pour faciliter la glisse et éviter de l’encrasser trop vite. Suivant la finesse de grains à laquelle on veut aller, cette opération peut durer plusieurs heures. Il faut bien étager les différentes feuilles les unes après les autres, du plus gros grain au plus petit, pour avoir un résultat valable. Dans le commerce on peut trouver jusqu’au P2000 chez des carrossiers ou des boutiques de modélisme, au delà ça devient difficile car réservé à des applications spécifiques. Ci-dessous, les différentes normes avec leurs correspondances (1 micron = 1 µm = 0.001 mm), nous sommes sous la norme FEPA en France :