Résistance de convection (suite)

Une autre bonne technique de réduction de couche limite concerne les écoulements par impact de jet. Sous ce nom se cache simplement une façon d’injecter l’eau sous la forme d’un jet unique ou d’une grille de jets fins. Ces jets pour être efficaces doivent avoir une vitesse la plus élevée possible. On va la créer en mettant en place une restriction à l’aide d’une buse à l’entrée de l’eau dans le bloc.

Une autre bonne technique de réduction de couche limite concerne les écoulements par impact de jet. Sous ce nom se cache simplement une façon d’injecter l’eau sous la forme d’un jet unique ou d’une grille de jets fins. Ces jets pour être efficaces doivent avoir une vitesse la plus élevée possible. On va la créer en mettant en place une restriction à l’aide d’une buse à l’entrée de l’eau dans le bloc.

Cette restriction va augmenter la vitesse du fluide en vertu du principe de Bernoulli et créer, par la même occasion, une hausse significative des pertes de charges (on n’a rien sans rien). La vitesse du jet atteindra plusieurs mètres par seconde suivant la puissance de la pompe et la section de la buse. Certaines applications industrielles et essais de laboratoires, où des flux de chaleur énormes peuvent être mis en jeu (synchrotron, laser, plasma…), peuvent utiliser des jets liquides ou gazeux à des vitesses très importantes de l’ordre de 100 m/s.

L’impact de ces jets ultra rapides sur la paroi engendre un écoulement capable d’absorber très efficacement des flux de chaleur de 400 MW/m2 sur une surface très localisée. Avec les processeurs actuels les flux de chaleur sont de l’ordre de 700 kW/m2 à 1.6 MW/m2. Au point de vue puissance de refroidissement on n’est donc loin d’être limité, seul le matériel permettant de générer des jets aussi rapides est hors de portée (très grosse pression à fournir). Il y a toutefois des vitesses au delà desquelles il ne faudrait pas aller car le cuivre sous l’impact risque de s’éroder.

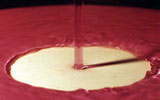

Ces jets, une fois développés, viennent s’écraser sur la base du bloc pour absorber la chaleur de celle-ci. Cette technique est l’un des rares moyens d’obtenir un h le plus élevé qui soit dans un écoulement à 1 seule phase. Cette efficacité est due au fait que la brusque décélération du jet va créér une couche limite dynamique et thermique très fines :

Ce jet, possédant une vitesse élevée, va engendrer un niveau de turbulence élevé sur la paroi en venant s’écraser dessus. La pression due à la vitesse, appelée pression de stagnation, vient écraser littéralement la couche limite juste en dessous du jet (zone de stagnation). On obtient donc des h très élevés (10000 à 100000 W/m2.K suivant la vitesse), on est très loin des valeurs obtenus dans un écoulement basique. Ce h très important permettra une évacuation très efficace de la chaleur sans occasionner de fortes augmentations de température dans la base. On peut d’ailleurs réduire l’épaisseur de cette base puisque l’écoulement est maintenant capable d’absorber la chaleur facilement sur une paroi beaucoup plus chaude au dessus du core.

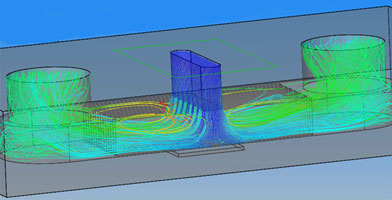

Le 1er bloc qui utilise ce genre de technique d’une « bonne manière » est le LRWW de Cathar. Ce bloc possède une base fine de moins de 1 mm avec des ailettes de 1 mm d’épaisseur sur 4 mm de hauteur et espacées de 1mm. Elles permettent d’avoir une surface importante et aussi d’assurer la rigidité structurelle du bloc. Une plaque intermédiaire vient créer une restriction de section, de l’ordre de 1/3 par rapport au diamètre de l’embout central, avec l’emploi d’une buse allongée (oblongue) de 3.5 mm de largeur. Elle permet d’accélérer le flux d’eau au prix d’une perte de charge plus élevée mais indispensable pour construire un écoulement intéressant et utile ici (cliquez pour agrandir) :

L’impact sur la zone chaude ainsi créé permet une évacuation efficace de la chaleur sans avoir besoin de l’étaler. L’évacuation de la chaleur est très localisée, sa base fine n’entraîne pas une Rf élevée et la vitesse dans les canaux est relativement grande du fait de leur largeur. Résultat, à sa sortie le bloc a affiché de très bonnes performances par rapport aux autres (graphe C/W.

L’impact sur la zone chaude ainsi créé permet une évacuation efficace de la chaleur sans avoir besoin de l’étaler. L’évacuation de la chaleur est très localisée, sa base fine n’entraîne pas une Rf élevée et la vitesse dans les canaux est relativement grande du fait de leur largeur. Résultat, à sa sortie le bloc a affiché de très bonnes performances par rapport aux autres (graphe C/W.

Ce genre de bloc nécessite une base fine pour être efficace, il ne faut pas trop étaler la chaleur pour utiliser au mieux le h élevé produit par le jet. Le problème principal qui se pose est l’usinage d’une base si fine et sa non déformation lors du serrage. On a vite fait de passer au travers ou de tout arracher à cause des efforts de coupe comme cela c’est déjà produit pour un forumer américain. Une petite étude uniquement en thermique sans écoulement montre qu’une base faible est plus adaptée (ce n’est qu’une illustration car c’est beaucoup plus complexe en réalité). On fixe un h de 15000 W/m2.K juste sur la zone centrale où le jet vient impacter et on fait varier l’épaisseur de la base. Contrairement aux blocs à écoulement « basique » la base nécessite d’être plus fine pour atteindre son optimum :

Un jet unique est déjà bon si il est bien calculé, mais possède un petit défaut tout de même. La pression et le coefficient h diminuent rapidement quand on s’éloigne du point de stagnation. La zone d’efficacité maximale se situe dans la zone de stagnation qui elle même dépend de l’éloignement de l’injecteur par rapport à la plaque. Au delà de cette zone l’efficacité chute assez vite du fait d’une pression et turbulence moindres. Voici la description des zones distinctes dans un impact, l’image est symétrique évidemment :

Il ne faut pas oublier qu’on est ici dans une configuration de jets submergés et il y a plusieurs choses à voir suivant l’éloignement entre l’injecteur et la base d’impact :

- si la distance est de l’ordre de Z/D = 5 à 6, Z étant la hauteur entre la sortie du jet et la plaque et D le diamètre de l’injecteur, l’efficacité sera maximale (données Sun et al., 1993).

- si la distance est trop longue (Z/D > 6) le jet va perdre énormément de vitesse à cause des frottements tout autour de lui, la traînée augmente et la pression de stagnation baisse fortement ce qui diminue les performances (CL plus grosse).

- si la distance est trop faible (Z/D = 1 par exemple), le fluide garde toute sa vitesse mais les pertes de charges deviennent plus élevées sans que h n’augmente vraiment, la zone de stagnation se réduit et ce n’est pas la meilleure configuration. Il faut à tout prix minimiser les pertes de charges pour avoir le plus de débit possible tout en optimisant h.