Consommations électriques

Contrairement aux idées reçues, moins la pompe va débiter et moins elle consommera d’énergie. Il n’y a pas de phrase du genre « la pompe va forcer avec une grande restriction » à tenir. Sa consommation maximale sera uniquement atteinte à vide pour le débit maximum. Le cheminement de la puissance peut être décrit comme suit et, petite précision, on inclut le rendement magnétique du moteur (pertes fer pour aller des bobinages à l’aimant) dans le rendement mécanique sinon ça alourdit trop.

D’un point de vue physique, une certaine masse montée à une certaine hauteur est une énergie dite « potentielle », donnée en joule. Si on fait intervenir le temps dans le transfert de cette masse, on obtient une énergie sur un temps, c’est à dire une puissance que l’on donne en joule par seconde ou en watt (1 J/s = 1 W). On peut ainsi facilement calculer la puissance hydraulique fournie au fluide lors de son passage dans la pompe pour passer un certain débit à une certaine hauteur (pression) dans un circuit. Elle s’exprime de la manière suivante.

Puissance hydraulique[W] = Débit[m3/s] x Hauteur manométrique[m] x Masse volumique[kg/m3] x g[m/s2]

On va se rendre compte que la majorité de la puissance électrique consommée part en chaleur à cause des frottements et des imperfections de la pompe. Prenons l’exemple d’une pompe donnant un débit de 300 L/h à 2 mH2O de pression au point de fonctionnement. On suppose que sa consommation électrique à ce débit vaut 10 W. Pour obtenir l’écoulement cité, le fluide recevra exactement 1.63 W, ce qui laisse 8.37 W à dissiper dans l’air par le carter et aussi dans l’eau suivant le design de la pompe. Les 1.63 W reçus par le fluide s’en iront aussi intégralement en chaleur après à cause des frottements (pertes de charge) dans tout le circuit d’eau. Cela nous fait un rendement global pour la pompe de 1.63 / 10 = 0.16 soit 16 % ce qui n’est pas terrible. Si la pompe était parfaite, elle ne consommerait que 1.63 W, malheureusement c’est hors de portée dans ce monde.

Le fait que les rendements le long d’une chaîne se multiplient entre eux entraîne vite l’apparition de rendements misérables à la moindre imperfection dans le système. Si le rendement électrique vaut 80 %, que le rendement mécanique vaut 70 % et que le rendement hydraulique vaut 60 %, le rendement global vaut 0.8 x 0.7 x 0.6 = 0.33 soit 33 % seulement et pourtant chaque rendement pris indépendamment n’est pas si mauvais.

Ces petits rendements globaux sont normaux pour des pompes si petites en allant jusqu’à 20% environ. Pour des grosses pompes industrielles de type centrifuge, le rendement global peut monter à 70 % sans souci, car plus c’est gros et plus c’est facile en général. Dans notre cas, on se fiche un peu du rendement, car la puissance consommée est faible, mais on calculera absolument tout pour être au rendement maximum dans l’industrie. Le rendement global minimal acceptable est d’environ 55 % sans quoi c’est un gaspillage énergétique qui entraîne un coût de fonctionnement élevé. Imaginons qu’il faille fournir 20 kW de puissance hydraulique réelle et que la pompe ait un rendement global de 20 %, cela signifie qu’elle va devoir consommer cinq fois plus soit près de 100 kW pour y arriver, chose totalement inacceptable.

Il existera un point unique sur la courbe de pompe qui représente le rendement maximum que l’on puisse obtenir. Il se situe vers la moitié du débit maximal et il faut essayer autant que possible de rester à proximité tant qu’à faire.

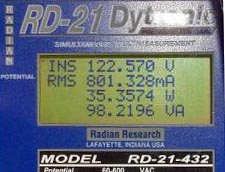

Avec un voltmètre et un ampèremètre, on mesure la tension et le courant sur toute la plage de débit pour avoir l’évolution de la consommation réelle. On s’attachera seulement aux pompes à courant continu puisqu’en alternatif on a un embêtant cos(phi) qui apparaît à cause de l’induction des bobinages. Il faut alors posséder un bon wattmètre pour avoir la puissance réelle. Si on relève le produit U x I en alternatif (en RMS), on obtiendra la puissance apparente qui sera plus élevée que la puissance active réellement consommée, surtout que le cos(phi) d’une pompe est assez mauvais, de l’ordre de 0.35 pour certaines, car fortement inductives.

Avec un voltmètre et un ampèremètre, on mesure la tension et le courant sur toute la plage de débit pour avoir l’évolution de la consommation réelle. On s’attachera seulement aux pompes à courant continu puisqu’en alternatif on a un embêtant cos(phi) qui apparaît à cause de l’induction des bobinages. Il faut alors posséder un bon wattmètre pour avoir la puissance réelle. Si on relève le produit U x I en alternatif (en RMS), on obtiendra la puissance apparente qui sera plus élevée que la puissance active réellement consommée, surtout que le cos(phi) d’une pompe est assez mauvais, de l’ordre de 0.35 pour certaines, car fortement inductives.

La photo ci-contre est l’exemple d’un relevé effectué par un forumer sur une pompe Danner Mag5 qui consomme ici 35 W réels, or le produit U x I en alternatif vaut 98 VA (Volt-Ampère) soit un rapport Pactive / Papparente = 35.3 / 98.2 = 0.35 = cos(phi).

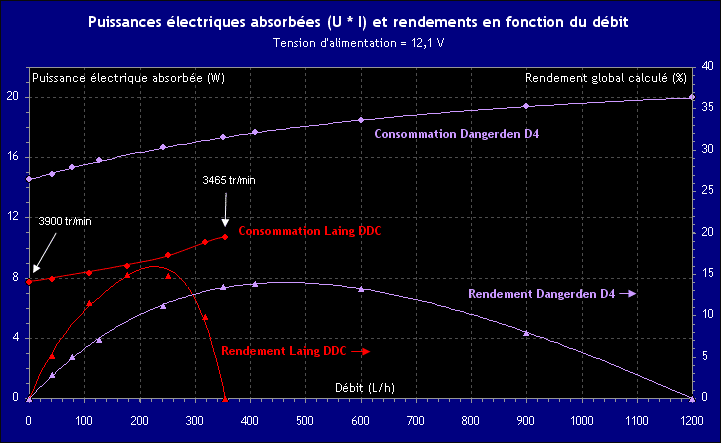

On mesure la tension et le courant absorbé par la DDC et la D4 afin d’obtenir la puissance électrique consommée en faisant P = U x I tout simplement puisqu’on est en continu. Avec ça et la courbe de pompe réelle, on peut calculer le rendement global de la pompe en faisant le rapport de la puissance hydraulique sur la puissance consommée. On obtient ce qui suit (les deux derniers points de la D4 à droite sont extrapolés puisque le débitmètre empêche d’aller aussi haut).

Ces mesures sont à comparer avec les 5 W de la Eheim 1046 et les 10 W de la Eheim 1048. Les pompes testées ne consomment donc pas beaucoup et on voit nettement la suprématie des pompes optimisées en terme de rendement global par rapport aux pompes d’aquarium basiques. Avec une puissance absorbée identique, voire inférieure, une pompe bien conçue sera capable d’avoir une pression disponible bien plus élevée. On a indiqué la vitesse de rotation de la DDC puisqu’en soudant un fil là où il faut, on a accès à la fréquence du tachymètre et sachant qu’un tour donne douze impulsions, on peut calculer précisément le nombre de tours par minute à l’aide d’un fréquencemètre. La DDC est programmée pour tourner à une vitesse moyenne de 3500 tr/min. On peut brancher ce fil de tachymétrie sur l’une des prises pour ventilateur présentes sur toutes les cartes mères et prévoir des actions à l’aide du logiciel MBM par exemple si la pompe venait à s’arrêter (fermeture du PC par sécurité).

Attention à ne pas brancher la D4 sur un rhéobus incapable de délivrer au moins 20 W par canal pour régler sa vitesse de rotation sous peine de l’endommager. La Dangerden D4 démarre sans problème à 7 V, mais on remarque que si le circuit est trop restrictif, elle n’arrive pas à se lancer, car le couple moteur est trop faible à cette tension et elle grogne alors un peu. Par contre, on peut survolter jusqu’à 16 V pour booster ses capacités si ça ne suffit pas en ayant conscience que le bruit augmentera en conséquence. La consommation électrique se situera alors vers les 30 W, le courant maximal recommandable étant de 2 A environ.

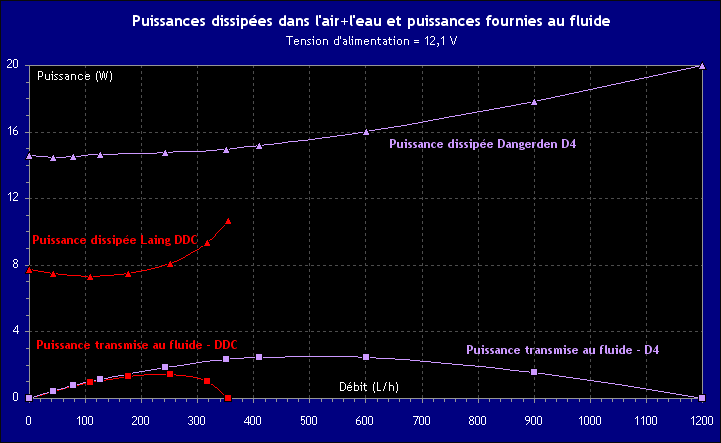

En fonctionnement normal au bout d’une heure, toutes les pompes sont tièdes dans un air ambiant à 23 °C sans aucune ventilation donc il n’y a rien à signaler de ce côté là. Une bonne partie de la chaleur part dans l’eau du circuit de toute façon avec les pompes dans ce test. Connaissant la courbe de pompe réelle et la consommation réelle, on peut en déduire facilement la puissance hydraulique transmise au fluide pour le déplacer et le reste de la puissance absorbée qui ne sert à rien sinon à faire chauffer la pompe.

On voit bien que les phrases du genre « la pompe va forcer et chauffer plus » n’ont pas de sens puisque la puissance dissipée est très faible, presque identique et minimale vers les faibles débits. La puissance transmise au fluide par le rotor est quant à elle toujours très faible, car il ne faut pas grand-chose pour déplacer du fluide. En fonction du débit dans le circuit et si le processeur dissipe 100 W, le radiateur verra quant à lui passer la puissance dissipée du die + la partie de la puissance inutilisée par la pompe qui s’en va dans l’eau + la puissance hydraulique transmise au fluide qui se dégradera en chaleur sous forme de frottements dans le circuit entier. La puissance totale est donc 100 + 6 + 2 W par exemple, ce qu’on néglige la plupart du temps, car le radiateur est suffisamment efficace pour faire passer inaperçu cette hausse. Ca prend plus d’importance dans le cas de très grosses pompes utilisées par certains et qui dissipent beaucoup de chaleur dans l’eau (>20 W).