Considérations pratiques sur les alimentations fanless

Effets de la température

Une alimentation génère de la chaleur, car son rendement de conversion du courant alternatif en courant continu n’est pas parfait. Une partie de ce qu’elle consomme du réseau sera directement dégradée en chaleur suivant la puissance demandée par la machine.

L’absence de ventilation forcée au travers d’une alimentation procure quelques désagréments pour le fonctionnement de l’électronique. En effet, la capacité pour une alimentation à débiter du courant sur des tensions stables dépend en partie de la température des composants. Plus ceux-ci seront chauds et moins ils seront aptes à assurer une distribution correcte d’énergie. Le pire que l’on puisse attendre est la destruction des composants suite à une grave surchauffe.

Ce n’est pas parce qu’une alimentation fanless n’est pas ventilée qu’elle n’a pas besoin d’être aidée dans son refroidissement. Il n’y a pas de différence de composants entre une alimentation ventilée et une fanless. La différence se situe juste au niveau des radiateurs largement surdimensionnés pour compenser l’absence de flux d’air. Même si les composants comme les transistors MOSFET sont capables d’encaisser 100 °C en continu sans broncher, suivant leur qualité, il n’en va pas de même pour le reste. Par exemple, les condensateurs peuvent aller jusqu’à 85 °C ou 105 °C en sachant que leur durée de vie diminue très vite avec la température. Une chaleur excessive entraîne toujours une perte d’efficacité d’un grand nombre de composants. La haute température est l’ennemi de l’électronique et le rendement va de pair avec la dissipation thermique.

Par exemple, plus un transitor aura sa température de jonction élevée, plus sa résistance de passage Rds va augmenter, ce qui entraîne encore plus de pertes Joule (Rds x I2) et l’on tombe dans un cercle vicieux si le refroidissement ne suit pas (Rds n’est pas la seule cause de dissipation). Tout cela se paye à la fin, suivant les conditions environnementales, par une incapacité de l’alimentation à fournir correctement la moitié de la puissance pour laquelle est elle est estimée au départ. Attention aux valeurs de puissances indiquées sur les boîtes, car il n’est pas rare que ce soit des valeurs en crête que l’alimentation ne pourrait pas tenir très longtemps sous peine de surchauffe. Comme une personne travaillant dans une firme d’alimentations allemandes nous a dit : « il y a les watts chinois et les autres… ».

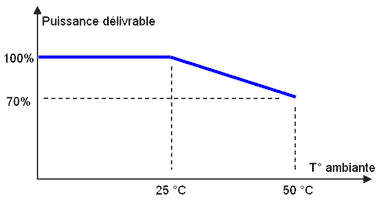

L’une des choses trop souvent passée sous silence concerne la puissance effectivement délivrable suivant la température. Les fabricants savent très bien que la température fera baisser la capacité de l’alimentation, mais ne le disent pas forcément. Les valeurs de puissances sont généralement données pour de très bonnes conditions ambiantes, par exemple à 25 °C. En général, la capacité réelle s’en trouvera donc diminuée par rapport aux valeurs marketing.

Il est de toute façon un peu utopique d’utiliser plus de 90 % de la capacité maximale d’une alimentation en fonctionnement continu, car elle ne le supporterait peut-être pas à long terme. Même avec 25 °C ambiant, si le radiateur interne atteint 60 °C, cela signifie que les transistors ou les diodes Schottky ont une température nettement supérieure. La température typique qui règne autour d’une alimentation classique est plutôt de l’ordre de 30 °C suivant la configuration, ventilée ou non, et suivant la météo (canicule…).

On remarque que si l’on ventile les alimentations fanless après plusieurs heures de pleine charge en passif, la température générale diminue, ce qui améliore le fonctionnement de l’électronique et les tensions remontent de quelques centièmes à plus d’un dixième de volt suivant le modèle. Ce genre de choses peut donc faire paraître les alimentations fanless un peu moins bonnes au niveau du respect des tensions si celles-ci sont employées dans un environnement mal adapté. La stabilité étant liée à la température, si on fait n’importe quoi, on obtient n’importe quoi ! La moindre ventilation forcée, aussi petite soit-elle, sera toujours meilleure que du passif pur.

Pour aider à évacuer la chaleur produite, les alimentations fanless possèdent presque toutes une structure en aluminium qui permet une meilleure répartition et une homogénéité de température sur l’ensemble de la carcasse plutôt que la traditionnelle tôle en acier, du fait de la conductivité thermique plus élevée (200 W/m·K pour l’aluminium contre 50 W/m·K pour l’acier). Cela permet de répartir plus rapidement la chaleur dissipée sans avoir de différences trop élevées sur l’ensemble de la surface. De larges aérations sont aussi pratiquées pour permettre à l’air chaud de circuler seul par convection naturelle, mais il n’en faut pas trop non plus, car ça entraîne une baisse du blindage électromagnétique.

Améliorations envisageables

Laisser respirer une alimentation fanless est une chose importante pour le maintien de sa durée de vie et sa stabilité. Il faut lui éviter un confinement dans une tour non ventilée qui fera grimper nettement sa température, même à faible charge. Si on a un watercooling, on s’en fiche un peu puisque les quelques degrés en plus de l’air qui entourera le socket n’apparaîtront pas. C’est par contre nettement plus pénalisant quand on utilise un simple ventirad et une hausse de température du processeur sera alors visible.

L’emplacement de l’alimentation tout en haut de la tour ne facilite en rien son refroidissement, car l’air réchauffé par l’ensemble de la machine a tendance à monter naturellement vers le haut de la tour (en supposant que vous n’ayez pas de ventilateurs). L’alimentation sera alors plongée dans une ambiance bien plus chaude qui va la contraindre à travailler encore à plus haute température. La norme sur l’emplacement ATX est ancienne et faite à l’origine pour des alimentations ventilées qui assuraient le renouvellement de l’air dans la tour pour des machines dissipant très peu. L’apparition de nouvelles normes comme le BTX tente justement d’améliorer la situation par une prise en compte des éléments actuels.

N’étant plus sujet au bruit qui pourrait s’échapper de l’intérieur de la tour, on peut se permettre d’adapter son boîtier en le découpant. Des ouvertures au-dessus de l’alimentation permettent à l’air chaud de s’évacuer au lieu de rester prisonnier entre l’alimentation et la paroi supérieure. Certaines tours possèdent déjà des aérations dans le haut, avec ou sans ventilateur, mais il existe des kits permettant de faire une large aération qui améliore sensiblement la qualité du refroidissement avec une alimentation à refroidissement passif.

L’autre solution envisageable est d’utiliser la ventilation de la tour pour rafraîchir l’alimentation. Si celle-ci possède des aérations débouchant vers l’extérieur, ce qui n’est pas toujours le cas, on peut forcer le flux d’air entrant à ressortir par l’arrière de l’alimentation grâce à la très légère surpression interne en bouchant certaines zones dans la tour. On ventile ainsi indirectement l’alimentation et ça sera toujours mieux que la convection naturelle seule même si le flux d’air est très faible !

On remarque que certaines alimentations fanless possèdent un large radiateur à l’arrière pour aider à la dissipation, mais que d’autres n’ont rien du tout et sont très largement ouvertes pour permettre la circulation de l’air. Evidemment, l’idéal est d’avoir les deux pour optimiser l’ensemble. Le radiateur avec ses ailettes orientées verticalement permet à la convection naturelle de faire correctement son travail.

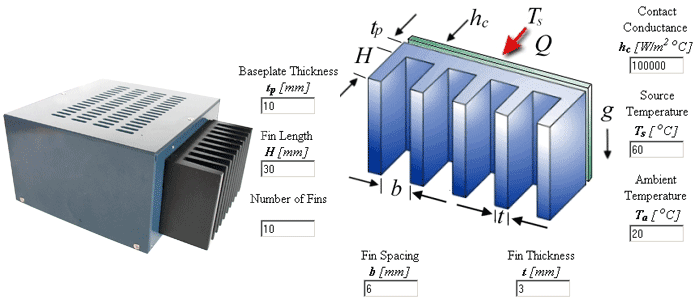

Ce radiateur, même s’il est imposant, n’est pas une révolution par rapport à une alimentation qui n’en possède pas. Ça aide évidemment à la dissipation puisque ça apporte une surface supplémentaire, mais ça ne fait qu’une petite partie du travail. A l’aide du calculateur disponible sur Waterloo, on peut estimer ce que dissipe le radiateur en le soumettant à des conditions identiques à celles relevées lors des tests qui vont suivre. On prend l’exemple du radiateur de la Silentmaxx 423 W ci-dessous.

Avec ces conditions, qui sont les pires qu’on ait pu relever, le radiateur ne dissipe qu’une dizaine de watts par convection naturelle dans un cas très optimiste où la température sur la base serait uniforme à 60 °C et l’air à 20 °C, ce qui est loin d’être le cas en réalité. Il faut rajouter quelques watts supplémentaires pour prendre en compte le transfert radiatif qui se superpose à la convection. Ca aide donc à dissiper, mais ça ne fait pas tout, loin de là ! C’est pour cela que la température de la carcasse va grimper assez haut pour arriver à équilibrer l’échange thermique avec l’extérieur, car ça représente une grande surface en contact avec l’air en plus. On verra que les différents radiateurs internes sont, d’une manière ou d’une autre, en contact directement à la carcasse pour cette raison.

Pour éviter une chauffe trop prononcée, une bonne alimentation fanless devra avoir un rendement le plus élevé possible pour éviter de dissiper inutilement lorsque la machine demandera un peu de puissance. Avec un rendement de 70 % et une demande de puissance de 200 W du côté continu, ça signifie qu’elle aura déjà 86 W à dissiper en son sein sans l’assistance d’un ventilateur, ce qui est déjà un petit défi !

Notion de 0 dB

Par convention, le 0 dB correspond au commencement du seuil audible par une oreille humaine à une pression acoustique de 20 µPa. Ça ne signifie pas que ça soit réellement sans bruit comme un objet purement inerte. C’est assez arbitraire et subjectif, car cela dépend de la sensibilité de chacun et des conditions. Il y a toujours un bruit de fond aussi petit soit-il, même dans une chambre anéchoïque à 10 dB (chambre sourde).

Même sans ventilateur, une alimentation fanless peut produire un son audible à cause des vibrations qui peuvent apparaître dans les bobinages (ceux d’un PFC passif par exemple) lorsqu’un courant variable passe dedans. Ce passage provoque l’apparition de forces électrodynamiques qui font vibrer les fils s’ils ne sont pas complètement noyés dans le vernis. Cela produit un sifflement ou un bourdonnement désagréable suivant la fréquence du courant. Plus on demande de courant et plus le bruit s’amplifiera, car les efforts sur les fils augmenteront.

Autant ce sifflement, quasiment toujours présent, peut être inaudible à 2 cm du capot, autant il peut être beaucoup plus gênant dans une pièce avec un bruit de fond faible (~20 dB à la campagne) donc dire 0 dB est un peu abusif. C’est un peu la même situation qui se passe lorsque l’on allume une TV, elle produit un sifflement caractéristique qui permet de dire si elle est allumée ou non même sans la voir. C’est juste un petit abus de langage une fois de plus.