Visualisations du contact IHS/refroidisseurPosté par David D. le 26/06/2008 à 00:00 | Source : Overclockers Visualisations du contact IHS/refroidisseurPosté par David D. le 26/06/2008 à 00:00 | Source : Overclockers

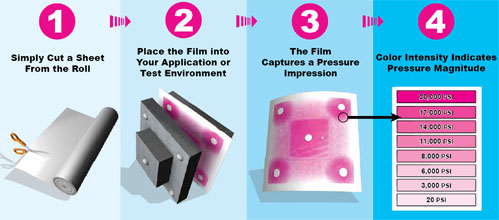

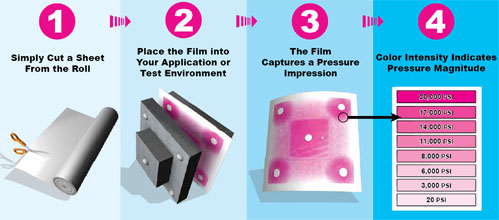

L’une des manières qualitatives d’apprécier le contact entre le processeur et son refroidisseur consiste à regarder, avec certaines précautions, la répartition d’une très fine couche de pâte thermique. Pour faire plus pratique et reproductible, il existe de fins films (~0.15 mm d’épaisseur) réagissant à la pression et permettant de faire la même chose en l’intercalant entre l’IHS et le refroidisseur.

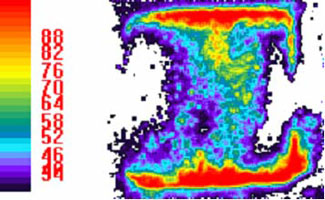

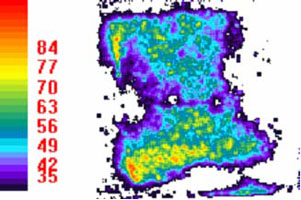

Ceux-ci contiennent des micro capsules de colorant qui vont se briser sous l’effet de l’appui et ainsi colorer le film de manière permanente. Plus la pression d’appui est importante, plus le film se colore aux endroits chargés. On peut alors estimer la pression d’appui en chacun des points par une analyse visuelle de la tâche ainsi obtenue.

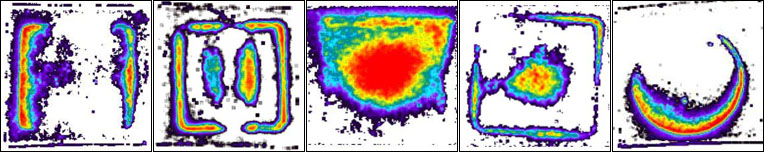

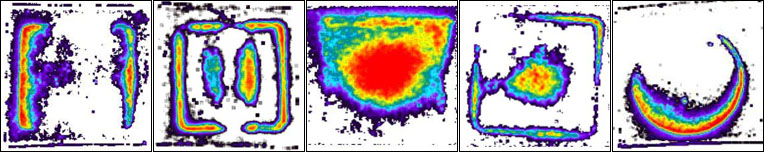

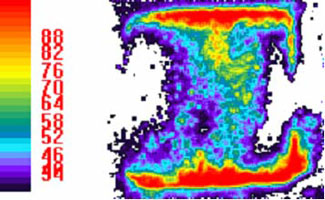

Mise en oeuvre et essai d’un radiateur à caloducs exposés où le contact avec l’IHS est bien mauvais à cause des arêtes relevées de l’IHS. Mise en oeuvre et essai d’un radiateur à caloducs exposés où le contact avec l’IHS est bien mauvais à cause des arêtes relevées de l’IHS.Des forumers d’Overclockers.com ont donc testé cette méthode pour avoir une vision étendue des divers appuis qu’on peut trouver. Comme on peut le voir ci-dessous, la variété des contacts est importante suivant l’IHS et le refroidisseur employé (à droite, on reconnaitra un appui provoqué par la base ronde du radiateur d’origine d’Intel par ex.) :

Plus c’est rouge, plus le contact est franc et la pression d’appui élevée. En blanc, il n’y a pas ou très peu de contact. Celui du centre est pas mal, c’est ce qu’on peut obtenir avec une base courbe (bowed), un fort appui central pour avoir un joint de pâte le plus fin possible. Plus c’est rouge, plus le contact est franc et la pression d’appui élevée. En blanc, il n’y a pas ou très peu de contact. Celui du centre est pas mal, c’est ce qu’on peut obtenir avec une base courbe (bowed), un fort appui central pour avoir un joint de pâte le plus fin possible.Sans grand étonnement malheureusement, on constate que les arêtes de l’IHS sont presque systématiquement les contacts privilégiés lors de la mise en place du refroidisseur. C’est le cas des IHS concaves que l’on trouve principalement sur les processeurs à un seul die. Les processeurs à deux dies ont plus tendance à avoir un IHS convexe ou en vague avec un contact central un peu plus présent. Nous avions déjà observé cela dans notre étude sur la base courbe de l’Apogee GT.

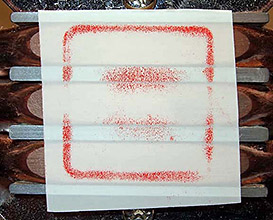

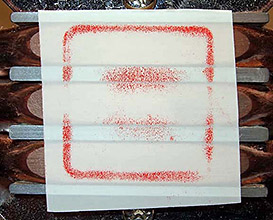

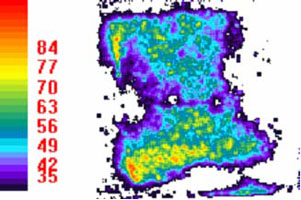

Exemple d’un avant/après polissage d’un IHS pour voir la différence sur les appuis IHS/refroidisseur :

A droite, la répartition de l’appui après polissage de l’IHS est bien plus homogène et les arêtes ne gênent plus. Plusieurs degrés en moins. A droite, la répartition de l’appui après polissage de l’IHS est bien plus homogène et les arêtes ne gênent plus. Plusieurs degrés en moins.La faute aux fondeurs, incapables de fournir des processeurs avec des IHS suffisamment plans comme ils devraient l’être, ou du moins avec une tolérance réelle de planéité serrée, ce qui n’est majoritairement pas le cas malgré ce qui est annoncé dans leurs datasheets. Nous avions mesuré des écarts de planéité allant jusqu’à ~0.1 mm sur des processeurs Intel, ce qui est énorme à l’échelle du contact ! C’est près du double de la valeur maximale recommandée par Intel… Il ne faut alors pas s’étonner parfois des mauvaises performances thermiques obtenues et des gains importants sur la température qu’on peut avoir en aplanissant soi-même cet IHS (exit la garantie).

On l’a déjà énoncé, mais cela montre aussi une fois de plus qu’il faut prendre avec un peu de recul les divers comparatifs qu’on peut trouver, car même sous l’excuse d’utiliser un processeur non poli pour être dans un cas « réel », on pourra obtenir divers classements rien qu’en changeant de processeur… Certains IHS ne sont pas trop mauvais, mais d’autres sont carrément horribles et vont influencer massivement les résultats. Un refroidisseur est d’abord fait pour se poser sur une surface théoriquement plane (les contraintes sur l’usinage interviennent). Il faut en tenir compte et faire un choix en conséquence. A ce niveau, seules des tendances peuvent donc être raisonnablement données, un classement absolu n’a aucun sens. |

Vos commentaires Vos commentaires

A vous la parole…

le 26/06/2008 à 00:22

Mastaba

Et c’ est pas possible de faire des IHS un petit peu bowed pour être bien sûr que le contact se fasse bien là où il faut ?

le 26/06/2008 à 13:01

Rosco

Il y a déjà des IHS convexes suivant les CPU…

le 26/06/2008 à 13:34

Bonobo 1er

Je vais sûrement poser une question idiote, mais sachant que la pâte thermique sert, entre autres, à niveler les irrégularités de l’IHS, ces chiffres et ces conclusions ne seraient-elles pas un peu trop alarmistes et à prendre avec moins de rigueur ?

le 26/06/2008 à 13:47

Rosco

La pâte, moins y en a, mieux on se porte

Elle n’est pas faite pour combler des défauts de forme énormes, elle est juste là pour éviter l’air résiduel entre deux surfaces les + planes possibles, c’est différent, c’est une question d’échelle. Se reposer sur un gros paquet de pâte en se disant qu’elle va occuper l’espace c’est pas la solution et ça sera pourri en termes de résultat de toute façon… Ce qu’on souhaite c’est un max de contact métal/métal pour optimiser le transfert thermique de l’IHS vers le rad par ex.

le 26/06/2008 à 15:26

Kant

Donc il faut privilegier les ventirads/wbs avec un appui central en gros, et limer les bords des IHS

le 26/06/2008 à 16:12

Avlin

C’est vrai qu’un simple polissage pour moins de 5 euros fait déjà des merveilles. une base courbe (bowed) c’est très délicat, on ne peut pas la réaliser soi même, et même si on essaie c’est encore pire : des écarts de 30° suivant l’appui du radiateur.

Rien ne vaut un décapsulage !

le 26/06/2008 à 17:04

loydmc

Pourquoi ne pas faire en sorte que l’IHS soit un rad à part entière ? C’est sûre, pour en changer çà serait galère mais bon !

le 26/06/2008 à 17:06

loydmc

Pourquoi ne pas faire en sorte que l’IHS soit directement un rad très bien conçu ? çà serait plus chiant à changer pour des perf extrêmes mais bon !

le 26/06/2008 à 17:44

etaty

car ça serai trop compliqué en fonction des besoins de clients

et les gens iraient vers un concurrent

le 26/06/2008 à 19:17

taloche

Et on le trouve ou ce film ?

le 26/06/2008 à 19:26

Rosco

Chez le fabricant pardi  :http://www.sensorprod.com/static/heat_sink.php :http://www.sensorprod.com/static/heat_sink.php

On peut demander des échantillons, mais c’est généralement réservé aux boites, y faut remplir pas mal de champs à cet effet, mais si tu veux essayer, tu peux toujours tenter…

le 26/06/2008 à 19:26

Avlin

Du papier avec de la craie ça peut marcher. J’ai déjà utiliser ça pour ajuster des pièces en bois.

le 27/06/2008 à 15:44

aster

Et du papier carbone?

le 27/06/2008 à 16:05

Clemmaster

Le décapsulage fragilise le CPU, et puis je pense pas trop dire de connerie en prétendant que sur les nouveaux CPU, la face intérieure de l’IHS (en contact avec le core) est bien meilleur que la face extérieure?

Et puis le retour aux CPU décapsulés implique un retour en masse chez les fondeurs vu les habitudes de serrage qu’on a prises, et, dans une moindre mesure, la mort du HDT

le 27/06/2008 à 19:57

taloche

« Total order must be a minimum of $150 »

Humf …. i try free sample …

Merci pour le vendeur.

le 28/06/2008 à 02:36

Mastaba

C’ est plus trop possible le décapsulage maintenant, si ?

le 28/06/2008 à 11:50

Rosco

Disons que c’est plus délicat vu qu’une bonne partie des CPU a un TIM métallique à faire fondre avant de pouvoir le décapsuler, mais en prenant ses précautions c’est faisable.

le 29/06/2008 à 02:42

wolfflyter

Slt a Tous ,

Le Plastigage de dissipateur c’est pour bientot ?

le 01/07/2008 à 12:51

Wils

il y aurait peut etre un moyen d’arranger les choses

ça serait de passer les cpu+IHS au poncage avec une ponceuse à plateau comme pour les wb Swiftech (ou autre)

et écrit les reférences sur la tranche du IHS (et non sur le dessus)

déjà que ce n’est pas plane et en plus on rajoute l’épaisseur de l’encre par endoit

« CPU a un TIM métallique à faire fondre avant de pouvoir le décapsuler »

à quel température il faut monter pour le faire fondre sans endommager le cpu

le 01/07/2008 à 13:56

Rosco

C’est un joint d’Indium, il se liquéfie à 156 °C

le 01/07/2008 à 15:13

kissa

aux fondeurs de polir leur IHS stoo

le 01/07/2008 à 16:26

Wils

156 °C !!!

c’est pas trop dangeureux pour le cpu, le pcb lui meme ?

le 01/07/2008 à 18:21

Rosco

non, la preuve certains le font… Le die ne voit pas vraiment ces 156 °C, le silicium n’est pas terrible en conductivité thermique et puis le chauffage ne dure pas 107 ans non plus.

le 01/07/2008 à 20:12

Wils

il utilise quoi pour le chauffer ? un décappeur thermique ?

si tu as un lien n’hésite je suis curieux de voir ce que ça donne

le 01/07/2008 à 20:51

Rosco

Décapeur, chalumeau, peu importe.

Pas de lien en particulier -> Google

le 02/07/2008 à 13:15

Wils

j’ai vu quelque tuto, en effet c’est chaud à faire

car une fois l’IHS décapsulé, il faut poncer les résidu de la soudure pour avoir un cpu propre et plane

j’ai vu aussi qu’on pouvait le faire par usinage du IHS … mais bon il faut avoir le matériel pour

le 22/07/2008 à 12:07

NeurOne

Si on trouvait 4000 personnes intéressées, on pourrait acheter un rouleau de (12m x27cm) et revendre à chacune un carré de 9×9 cm an prix hautement prohibitif de 0.2 € (hors protection et fdp)

alors les 3999 autres volontaires c’est qui ?

le 22/07/2008 à 12:12

NeurOne

ya des valeurs connues concernant la pression au cm² exercée par un ventirad basic et un serrage « moyen » de wb sur un proc ?

genre entre x et x kg/cm²

le 22/07/2008 à 12:18

Rosco

L’appui maxi recommandé est de l’ordre de 30 à 35 kg, donc fait le ratio par rapport à la surface et tu l’auras en moyenne. Ca fait du 3 à 4 kg/cm² grosso-modo.

le 22/07/2008 à 17:25

Simon

Nous vous invitons visiter notre site web, et pour ceux que l’interessent nos pouvons les envoyer un échantillon libre. Nous offrons aussi un service pour faire des images psuedocouleurs du film depuis de l’exposition. http://www.sensorprod.com/samplerequest.php

le 12/08/2008 à 17:08

shoshenk

3 à 4 kg du cm²

ça fait donc 3 à 4 bars (à la louche)

ça fait donc 40 à 60 PSI (à la louche²)

… si vous voulez commander un échantillon du Pressurex (à visée éducative dans le cadre d’une formation technique) avec le lien juste au-dessus, il faut donc viser le « range » 28-85

Les commentaires ne sont plus autorisés après 90 jours.

|

Visualisations du contact IHS/refroidisseur

Visualisations du contact IHS/refroidisseur