Les technologies pour l’aircooling

Aujourd’hui, les techniques employées pour dissiper ou répartir la chaleur sont nombreuses. L’époque où le combat entre les différents dissipateurs n’était finalement qu’un combat de ventilateurs est désormais finie. La course aux performances est maintenant corrélée à une conservation d’un niveau sonore correct. Le combat en est devenu beaucoup plus subtil et donc, par la même occasion, bien plus intéressant.

Les radiateurs simples

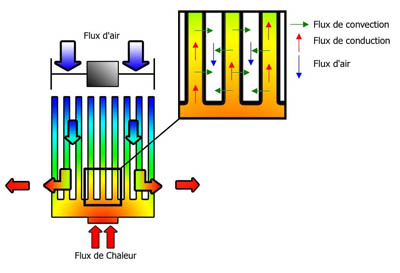

Ce type de dissipateur est tout ce qu’il y a de plus classique et de fréquent dans nos usages. Très utilisés en électronique, les radiateurs permettent d’offrir une surface d’échange avec l’environnement plus importante que le seul composant à refroidir. Ils s’appuient directement sur le phénomène de conduction thermique pour transmettre la chaleur à l’ensemble du dissipateur et celle-ci est ensuite évacuée vers l’extérieur par convection. Bien évidemment, en informatique actuelle où les puissances dégagées sont de plus en plus importantes, on retrouve un système de ventilation adjoint au dissipateur. On parlera alors de convection forcée et, à l’opposé, de convection naturelle en l’absence de ventilateur.

Ce type de dissipateur est tout ce qu’il y a de plus classique et de fréquent dans nos usages. Très utilisés en électronique, les radiateurs permettent d’offrir une surface d’échange avec l’environnement plus importante que le seul composant à refroidir. Ils s’appuient directement sur le phénomène de conduction thermique pour transmettre la chaleur à l’ensemble du dissipateur et celle-ci est ensuite évacuée vers l’extérieur par convection. Bien évidemment, en informatique actuelle où les puissances dégagées sont de plus en plus importantes, on retrouve un système de ventilation adjoint au dissipateur. On parlera alors de convection forcée et, à l’opposé, de convection naturelle en l’absence de ventilateur.

Le but est de maximiser la surface d’échange par le biais d’ailettes en utilisant des matériaux les plus conducteurs thermiques possibles (l’aluminium ou mieux le cuivre). Le flux de convection (et donc de chaleur évacuée) sera d’autant plus important que la vitesse de l’air en zones pariétales sera importante. La schématisation ci-contre illustre brièvement le principe.

Les radiateurs à caloducs

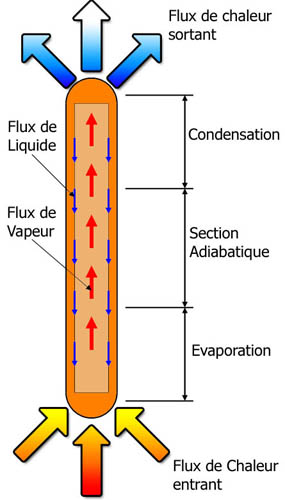

Le caloduc est un moyen de conduire la chaleur avec une rapidité qui lui est propre et généralement très supérieure à celle d’un métal par conduction pure. Ils sont très utilisés pour éloigner le dissipateur ventilé vers un espace plus favorable ou répartir la chaleur sur une plus grande surface de manière homogène. Il existe différents types de caloducs, mais tous se basent sur la circulation en vase clos d’un fluide subissant un cycle d’évaporation dans la zone chaude puis de condensation dans la zone froide.

A une extrémité, l’évaporation (ébullition) du liquide qui demande beaucoup d’énergie pour se réaliser, va absorber la puissance dissipée par un CPU pour s’effectuer à une température constante comme de l’eau qui bout à 100 °C sous la pression atmosphérique. En réalité, ça n’est pas tout à fait constant car la pression dans le tube va varier et la température d’ébullition va suivre le mouvement. A l’autre extrémité, on trouve généralement un dissipateur à ailettes permettant de maintenir une température plus faible que la température d’ébullition. La vapeur, en cédant sa chaleur aux ailettes, change alors d’état pour se condenser le long des parois et ainsi retourner vers son point de départ pour continuer le cycle. Le principe de base du caloduc est illustré par le schéma ci-dessous.

C’est cette dernière étape qui distinguera les différents types de caloducs :

C’est cette dernière étape qui distinguera les différents types de caloducs :

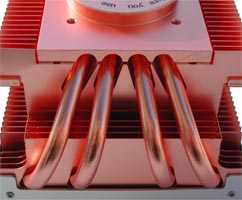

1/ Les plus courants qui équipent les dissipateurs pour nos CPU sont en général au nombre de 3 à 6. Ils se caractérisent par un faible diamètre externe de l’ordre de 6-7 mm. Leur principale différence réside dans la texture interne microporeuse du tube (poudres métalliques agglomérées généralement) qui favorisent le retour du liquide par capillarité. On atténue ainsi l’effet de la gravité et l’on permet une utilisation dans presque toutes les directions. Un heat-pipe horizontal possède une capacité d’environ 70 % par rapport à un heat-pipe vertical avec le condenseur en haut (meilleure position) et un heat-pipe vertical avec le condenseur en bas (tête à l’envers) n’arrive plus qu’à 15 %. La multiplication du nombre de heat-pipes permet presque de s’affranchir du sens de montage car même si on perd un peu d’efficacité, le ventirad a toujours suffisamment de ressources pour ne percevoir qu’une baisse très faible des performances (tête en bas à éviter quand même).

1/ Les plus courants qui équipent les dissipateurs pour nos CPU sont en général au nombre de 3 à 6. Ils se caractérisent par un faible diamètre externe de l’ordre de 6-7 mm. Leur principale différence réside dans la texture interne microporeuse du tube (poudres métalliques agglomérées généralement) qui favorisent le retour du liquide par capillarité. On atténue ainsi l’effet de la gravité et l’on permet une utilisation dans presque toutes les directions. Un heat-pipe horizontal possède une capacité d’environ 70 % par rapport à un heat-pipe vertical avec le condenseur en haut (meilleure position) et un heat-pipe vertical avec le condenseur en bas (tête à l’envers) n’arrive plus qu’à 15 %. La multiplication du nombre de heat-pipes permet presque de s’affranchir du sens de montage car même si on perd un peu d’efficacité, le ventirad a toujours suffisamment de ressources pour ne percevoir qu’une baisse très faible des performances (tête en bas à éviter quand même).

2/ Ensuite, on trouve les ventirads à soit-disants « supertubes ». Apparus il y a 2 ans, ils se présentent sous la forme d’un dissipateur classique avec, en leur centre, une colonne d’environ 20 mm de diamètre. Bon nombre de reviews sont parties du principe qu’il s’agissait d’un tube révolutionnaire dont la construction, basée sur des couches de matières inorganiques particulières associées entre elles, permettaient une conduction thermique extraordinaire. Après de longues recherches sur ce procédé, j’ai épluché le brevet du « supertube » qui ne se révèle être en fait qu’une simple recette de cuisine pour apprenti chimiste afin de fabriquer « on ne sait pas trop quoi ». Si je me suis intéressé à ce procédé, c’est évidemment parce que plusieurs dissipateurs fournis pour ce comparatif utilisent ce genre de tube central. Trouvant ceci plus qu’étrange, je me suis finalement tourné vers les fabricants de ces tubes pour en savoir plus. C’est la société nPowertek (TTIC) qui les fabrique pour l’industrie et qui a récemment ouvert une branche spécialisée dans les dissipateurs pour microprocesseurs. Les fabricants, tels que Noiseblocker ou Aerocool, achètent effectivement les tubes chez eux et développent leur propres ventirads autour de cette colonne.

Ces gros tubes sont en fait de simples caloducs à changement de phase qui utilisent une structure interne légèrement différente de ceux de plus faible diamètre du fait de leur taille, mais elle sert aussi à engendrer le phénomène de capillarité. De plus, la base du tube est placée directement sur la source de chaleur ce qui améliore les performances car on élimine les interfaces inutiles. Le caloporteur utilisé est tout simplement de l’eau dans de très faibles quantités évidemment. L’enceinte est soumise à une dépression permettant de placer le fluide dans des conditions intéressantes pour son ébullition et sa condensation (35 à 60 °C). La quantité exacte d’eau ainsi que la pression ne m’ont pas été révélées. Néanmoins, pour avoir un ordre d’idée, j’ai pour objectif de réaliser quelques expérimentations avec un caloduc home-made dont je ferais un petit article.

3/ Enfin, le troisième type de caloduc concerne les thermosiphons diphasiques. La différence majeure avec un heat-pipe vient du fait que les condensats reviennent au point de départ uniquement grâce à la gravité (tube lisse). Il y a donc des contraintes de positionnement à respecter scrupuleusement ! On peut alors réaliser un bouclage pour créer un sens de circulation privilégié dans le système. En effet, on trouve une partie montante dans laquelle la vapeur circule et une partie descendante où le fluide revient à l’état liquide. Le retour du liquide par un tube de fin diamètre empêche les vapeurs de prendre ce chemin car il débouche sous le niveau de liquide généralement. Pour conserver un fonctionnement correct, il sera donc impératif de toujours avoir l’évaporateur plus bas que le condenseur pour le garder noyé, sinon on tournera à sec et là ça deviendra catastrophique. Ils sont généralement un peu meilleurs que les heat-pipes de même catégorie car les pertes de débit dans la structure capillaire n’existent plus vu qu’il n’y en a pas (limite visqueuse).

Heat-pipes |

Colonne |

Thermosiphon |

Importance de la base

Un bon radiateur est un radiateur capable de transférer efficacement la puissance injectée au contact avec le core très loin de celui-ci, afin garder une base la plus « froide » possible. Le refroidissement devient de plus en plus complexe puisque les puissances à dissiper ainsi que les densités surfaciques de puissance sur le core ne cessent de grimper et deviennent problématiques. Les designs doivent changer car les radiateurs monolithiques en cuivre ne suffisent plus (surtout en overclocking). Le cuivre seul commence à montrer ses faiblesses car même si sa conductivité thermique est élevée pour un métal, elle n’est pas infinie ! A un moment donné, on injecte tellement de puissance de manière concentrée qu’il n’arrive pas à transmettre toute cette chaleur suffisamment vite et loin pour assurer une température correcte au contact. La température du core dépendant exclusivement de la température de la base, si on sait la diminuer, le core sera plus frais et sa fiabilité de fonctionnement accrue.

C’est la raison pour laquelle on voit de plus en plus de ventirads à caloducs, utilisés depuis très longtemps dans l’industrie, pour pallier les faiblesses des matériaux purs. L’avantage des heat-pipes est de posséder une conductivité thermique axiale équivalente bien plus élevée que n’importe quel matériau (même le diamant), de l’ordre de 10000 à 500000 W/m.K en comparaison des ridicules 400 W/m.K du cuivre pur. On transfère ainsi très vite la puissance issue du core vers les ailettes pour éviter un échauffement important de la base. Le heat-pipe peut être considéré comme un moyen de transférer de la puissance dans un sens unique. Attention toutefois si l’on néglige le refroidissement de la partie condenseur ou si l’on injecte trop de puissance, tout le liquide restera sous forme vapeur et là ça deviendra catastrophique ! On dira alors que le heat-pipe tourne « à sec », ce qui est à bannir car la puissance injectée dans la base s’accumule et sa température grimpe à toute vitesse jusqu’à ce que le processeur lâche par exemple… Un caloduc possède toujours une limite en puissance admissible (limite du condenseur), d’où la multiplication de leur nombre sur un ventirad pour compenser.

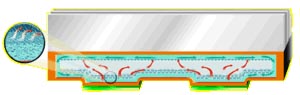

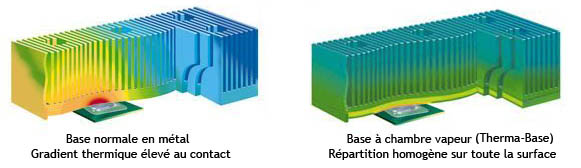

Si l’on est capable de répartir de manière homogène la chaleur apportée dans la base sur l’ensemble des ailettes, alors on aura gagné. Dans cette optique, il existe plusieurs techniques très peu utilisées par les fabricants de ventirads PC, mais beaucoup plus au niveau industriel avec les radiateurs à base vapeur de chez Thermacore (ci-contre) par exemple. Cette base est entièrement creuse et n’est rien d’autre qu’un heat-pipe géant. Elle permet une réduction phénoménale de la résistance thermique car la répartition de puissance vers les ailettes est absolument homogène et autorégulée. Si une ailette est plus froide qu’une autre, la vapeur condensera automatiquement là bas pour utiliser toutes les ailettes à leur potentiel maximum. C’est ce que le supertube réalise, en quelque sorte, en ayant directement la base du tube contenant le fluide en contact avec le core sans intermédiaire, au contraire des heat-pipes qui ne sont que des pièces rapportées :

Si l’on est capable de répartir de manière homogène la chaleur apportée dans la base sur l’ensemble des ailettes, alors on aura gagné. Dans cette optique, il existe plusieurs techniques très peu utilisées par les fabricants de ventirads PC, mais beaucoup plus au niveau industriel avec les radiateurs à base vapeur de chez Thermacore (ci-contre) par exemple. Cette base est entièrement creuse et n’est rien d’autre qu’un heat-pipe géant. Elle permet une réduction phénoménale de la résistance thermique car la répartition de puissance vers les ailettes est absolument homogène et autorégulée. Si une ailette est plus froide qu’une autre, la vapeur condensera automatiquement là bas pour utiliser toutes les ailettes à leur potentiel maximum. C’est ce que le supertube réalise, en quelque sorte, en ayant directement la base du tube contenant le fluide en contact avec le core sans intermédiaire, au contraire des heat-pipes qui ne sont que des pièces rapportées :

Les bases comprenant des heat-pipes enchâssés ou un Heatlane vont permettre de réduire la température de celle-ci et donc d’améliorer les performances de l’ensemble. On verra effectivement que la grande majorité des ventirads à heat-pipes bien conçus se retrouvent en position de leaders dans notre classement des performances.