Assemblage de la cascade

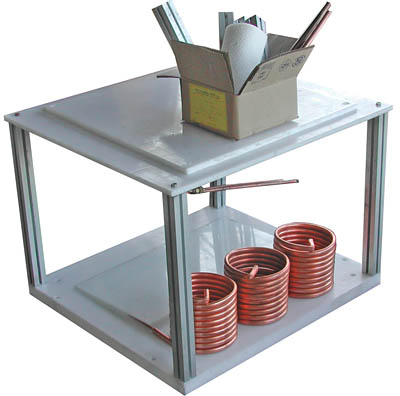

Aurora c’est d’abord un châssis solide pour pouvoir supporter le poids des éléments. Il est réalisé en plaques de nylon épaisses et en profilé d’aluminium pour les montants vissés. Pour être le plus compact possible, on travaillera sur la hauteur avec 3 niveaux. En bas, se situeront les compresseurs et le caisson des HX. Au centre, on aura l’étage de condensation primaire avec le condenseur ventilé par le gros ventilateur. Et en haut, on aura le caisson dans lequel la carte mère et le reste du matériel se trouveront. L’encombrement total n’est que de 80x90x140 cm environ et ça sera monté sur roulettes car le châssis tout entier pèse déjà plus de 100 kg à lui seul :

Pour la ventilation du condenseur, le ventilateur est fixé verticalement pour envoyer l’air vers le bas. Un carénage est fait tout autour pour éviter de découper les doigts qui traîneraient et pour canaliser au mieux le flux d’air. De cette manière, on refroidit en même temps ce qui se trouve à l’étage inférieur, et notamment les compresseurs. Pour le montage des CPEV, elles sont montées directement sur l’un des T de séparation des HX. Le HX se remplit par le bas avec le fluide glacial, ce qui permet aux vapeurs du deuxième fluide, qui arrivent par le haut de la spirale, de condenser tout du long. Le nouveau liquide ainsi formé s’écoule alors vers le bas grâce à la gravité. Les vapeurs du gaz de l’étage supérieur peuvent alors partir vers le haut sans avoir peur de renvoyer du liquide vers le compresseur (le HX ne se remplit pas entièrement de toute façon) :

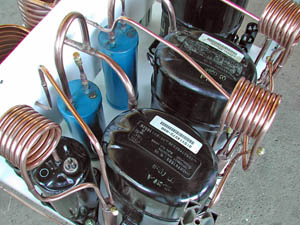

On commence à positionner tout ce petit monde et on arrime les compresseurs sur le châssis. On place aussi les 3 bouteilles bleues qui serviront de volumes morts sur les lignes de succion des compresseurs. Les 3 petits serpentins, au dessus des compresseurs, sont des désurchauffeurs qui font office de petits condenseurs. Ils se positionnent juste à la sortie des compresseurs et permettent d’évacuer un peu de chaleur des gaz comprimés et chauds directement dans l’air, avant de rentrer dans les HX. Ca permet de réduire la puissance thermique envoyée aux HX car on peut en dissiper une partie dans l’air avant. Les HX sont donc un peu plus efficaces car on leur facilite le travail pour avoir la meilleure tenue en charge possible. On n’est pas obligé d’en mettre, mais si on ne le fait pas, l’intégralité de la puissance devra remonter tous les étages à chaque fois, donc on perd un peu en capacité. Autant en évacuer une partie dans l’air le plus tôt possible car ça ne coûte absolument rien de le faire :

Juste derrière ces désurchauffeurs, on trouve les séparateurs d’huile avec les vannes rouges qui permettront aux compresseurs d’aspirer leur huile quand on les ouvrira quelques instants. On note les nombreux points d’accès avec les valves Schrader pour le remplissage et les différents contrôles de pression. Le nombre de brasures est très conséquent et elles sont faites avec un chalumeau oxyacétylénique pour travailler vite. Attention aux fuites ! Le panneau de commande à droite permet de gérer les compresseurs de manière aisée :

Aucune partie froide n’est à l’extérieur du caisson des HX. Ils sont tous reliés entre eux à l’intérieur de celui-ci pour ne pas avoir à isoler quoi que ce soit. L’air à l’intérieur du caisson sera glacial une fois fermé. Ca évitera les pertes avec l’extérieur car la différence de température entre les HX et l’air environnant sera faible, donc le transfert énergétique entre les 2 milieux le sera aussi. Le nylon forme une bonne enceinte de protection et l’air autour des HX est l’un des meilleurs isolants qu’on puisse avoir. Le but est d’éviter au maximum l’apparition des puissances parasites qui s’ajoutent au système avec une isolation à l’air libre car celle-ci n’est jamais parfaite et réduit donc un peu la capacité du système. Pour des températures très basses, les manchons d’isolation en mousse, de type Armaflex, à poser sur les tuyaux sont d’un diamètre très conséquent et difficiles à manipuler :

L’alimentation en électricité se fait avec 4 prises et il faut trouver un endroit où les brancher sans surcharger les installations. Il reste à câbler l’électronique de démarrage des compresseurs et à intégrer toutes les lignes de pression des 8 manomètres. A droite, on a la vue du premier étage, le plus puissant, et du déshydrateur rouge qui sert uniquement sur cet étage juste à la sortie du condenseur primaire pour aller vers le premier HX dans le caisson :

Aurora est presque terminée avec la pose d’une gouttière grise isolante autour de la dernière ligne liquide dans laquelle va circuler le fluide à ultra basse température pour remonter jusqu’à la CPEV du caisson de tests tout en haut. Toute la série des manomètres permet d’avoir constamment un oeil sur les pressions importantes du système. En plus de ça, divers points de température sont pris un peu partout avec des thermocouples et 2 lecteurs associés :