Que sont les microcanaux ?

Le concept des microcanaux n’est pas nouveau puisqu’il a été introduit vers 1980 par les chercheurs Tuckerman et Pease. Pour démontrer le potentiel de refroidissement de ces structures, ils ont fabriqué un échangeur de 1 x 1 cm en silicium, composé de canaux et d’ailettes de 0.05 mm de largeur pour une hauteur de 0.3 mm, soit 50 canaux en tout. En utilisant de l’eau comme fluide caloporteur, cet échangeur était capable de dissiper 790 W/cm2 (8 fois plus que nos processeurs actuels) en ayant un écart maximal de température de 71 °C au niveau du composant chauffant par rapport à la température de l’eau. Compte tenu du faible débit employé de 500 mL/min soit 30 L/h ce qui est pas mal.

Le concept des microcanaux n’est pas nouveau puisqu’il a été introduit vers 1980 par les chercheurs Tuckerman et Pease. Pour démontrer le potentiel de refroidissement de ces structures, ils ont fabriqué un échangeur de 1 x 1 cm en silicium, composé de canaux et d’ailettes de 0.05 mm de largeur pour une hauteur de 0.3 mm, soit 50 canaux en tout. En utilisant de l’eau comme fluide caloporteur, cet échangeur était capable de dissiper 790 W/cm2 (8 fois plus que nos processeurs actuels) en ayant un écart maximal de température de 71 °C au niveau du composant chauffant par rapport à la température de l’eau. Compte tenu du faible débit employé de 500 mL/min soit 30 L/h ce qui est pas mal.

La perte de charge de l’échangeur à ce débit valait 2.14 bar soit 22.1 mCE ce qui est considérable mais normal quand on voit dans quoi le fluide doit passer. La résistance thermique de cet échangeur est donc de 0.089 °C/W, c’est à dire que pour 100 W à dissiper, un core de 1 cm2 ne verra sa température grimper que de 8.9 °C au dessus de la température du fluide, de quoi faire pâlir de jalousie les énormes blocs actuels. Il s’en suivra des tas d’études théoriques, expérimentales et de simulations numériques pour essayer de définir des méthodes d’optimisation des designs suivant l’application à laquelle ils sont destinés (nombre de canaux, largeur, hauteur, débit, pertes de charges, résistance thermique globale, trajet de l’écoulement, etc.). Ils ont alors montré qu’on pouvait réduire la taille des échangeurs à de très petites échelles en ayant le même niveau de performances, et même bien supérieures, que les systèmes classiques.

La dissipation des processeurs dernière génération est d’environ 100 W/cm2. Celle des diodes laser à haute puissance ou des gros transistors atteint facilement 500 W/cm2 et les nouvelles générations d’appareils à rayonnement X vont atteindre 2000 W/cm2. Pour que ces appareils fonctionnent correctement et ne soient pas détruits par la chaleur qu’ils génèrent, il est impératif d’évacuer la puissance thermique très efficacement pour maintenir une température de fonctionnement généralement inférieure à 100 °C. Cela nécessite des systèmes de refroidissement adaptés à ces flux de chaleur intenses, ce que les microstructures seront en mesure d’apporter, puisqu’elles vont créer un environnement très favorable au transfert de la puissance vers le fluide.

La dissipation des processeurs dernière génération est d’environ 100 W/cm2. Celle des diodes laser à haute puissance ou des gros transistors atteint facilement 500 W/cm2 et les nouvelles générations d’appareils à rayonnement X vont atteindre 2000 W/cm2. Pour que ces appareils fonctionnent correctement et ne soient pas détruits par la chaleur qu’ils génèrent, il est impératif d’évacuer la puissance thermique très efficacement pour maintenir une température de fonctionnement généralement inférieure à 100 °C. Cela nécessite des systèmes de refroidissement adaptés à ces flux de chaleur intenses, ce que les microstructures seront en mesure d’apporter, puisqu’elles vont créer un environnement très favorable au transfert de la puissance vers le fluide.

Les échangeurs à microcanaux/microstructures constituent donc une méthode innovante pour le transfert de grosses puissances thermiques issues de petites surfaces vers un fluide caloporteur. L’échangeur est couramment fabriqué dans un matériau à haute conductivité thermique comme l’aluminium, le cuivre ou le silicium dans lequel on vient creuser des canaux. Ces canaux sont réalisés par micro-usinage et autres techniques complexes de microfabrication tel que l’ablation laser, le plasma, l’épitaxie, la gravure chimique, l’érosion, le dépôt de vapeur, etc… Ils ont des dimensions de passage qui varient de 1 mm à 0.001 mm dans lesquels circulera un fluide chargé d’évacuer la puissance absorbée vers un radiateur ou un condenseur. Ces échangeurs combinent à la fois une énorme surface d’échange par rapport à leurs dimensions générales (ratio surface/volume important), un très grand coefficient d’échange convectif, un faible encombrement, une faible masse et enfin un faible besoin en débit (de quelques mL/min à 1 L/min en général). Toutes ses caractéristiques attrayantes les rendent donc tout à fait adaptés pour être intégrés facilement et refroidir efficacement les processeurs, les lasers, les gros électro-aimants, etc.

Les différentes microstructures sont classées par ordre de grandeur du diamètre D des canaux :

| Canaux conventionnels |

D > 3 mm |

| Minicanaux |

3 mm > D > 0.1 mm |

| Microcanaux |

0.1 mm > D > 0.01 mm |

| Canaux transitionnels |

0.01 mm > D > 0.0001 mm |

| Nanocanaux |

0.0001 mm > D |

Voici ci-dessous, quelques exemples de microstructures, prises au microscope électronique, pour montrer la diversité qui existe. Cela illustre assez bien la difficulté d’étudier et de concevoir de si petits systèmes (1 µm = 0.001 mm) :

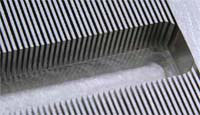

L’intérêt principal de ces nouveaux échangeurs est donc de disposer d’une très grande surface mouillée juste au dessus de la zone de chauffage, bien plus que dans n’importe quel waterblock traditionnel. Plus besoin d’avoir des blocs de grandes dimensions pour étaler la puissance sur une plus grande surface, ce qui entraîne évidemment une augmentation de la résistance thermique du bloc, car la chaleur doit traverser beaucoup de matière. On obtient le genre d’échangeur présenté ci-dessous (surface d’ailettes d’environ 100 cm2) :

Mini-échangeur avec canaux de moins de 0.2 mm de largeur

Mini-échangeur avec canaux de moins de 0.2 mm de largeurUn autre atout, est le fait que ces échangeurs pourront travailler aussi bien en écoulement monophasique (100 % liquide) qu’en diphasique (deux phases, liquide + vapeur). Dans l’écoulement diphasique, on viendra améliorer la puissance de refroidissement de l’échangeur en utilisant l’ébullition d’un fluide qui s’accompagne de gros transferts d’énergie.